Воздушные выключатели 110-500 кВ с воздухонаполненным отделителем - Приложения 3, 4

- Воздушные выключатели 110-500 кВ с воздухонаполненным отделителем

- Работа выключателей, отключение

- Включение выключателей

- Конструкция ВВН-220-10 Электроаппарат

- Гасительная камера ВВН-220-10 Электроаппарат

- Омический делитель, отделитель ВВН-220-10 Электроаппарат

- Шкаф управления полюса ВВН-220-10 Электроаппарат

- Оборудование шкафа управления ВВН-220-10 Электроаппарат

- Другие выключатели Электроаппарат

- Конструкция ВВ-500-2000/20 Уралэлектроаппарат

- Опорная изоляция ВВ-500-2000/20 Уралэлектроаппарат

- Гасительная камера ВВ-500-2000/20 Уралэлектроаппарат

- Омический делитель, шунтирующее сопротивление ВВ-500-2000/20 Уралэлектроаппарат

- Отделитель ВВ-500-2000/20 Уралэлектроаппарат

- Шкаф управления полюса ВВ-500-2000/20 Уралэлектроаппарат

- Прочее оборудование шкафа управления, вентиляция полюса ВВ-500-2000/20 Уралэлектроаппарат

- Другие выключатели Уралэлектроаппарат

- Агрегатные шкафы выключателей

- Эксплуатация выключателей

- Текущий и внеочередной ремонты

- Капитальный ремонт

- Капитальный ремонт отделителя

- Капитальный ремонт делителей напряжения, изоляции, ошиновки

- Капитальный ремонт шкафов управления полюсов, клапанов

- Капитальный ремонт агрегатных шкафов, тележки

- Регулировка, наладка и испытания выключателей

- Характеристики и параметры

- Объем и нормы испытаний и измерений

- Приложения 3, 4

- Ремонт тальковых редукторов вентиляции

- Проверка влагонепроницаемости

- Неполадки в работе, причины и способы устранения

- Материалы, применяемые при эксплуатации и ремонте

Приложение 3

ГИДРАВЛИЧЕСКИЕ ИСПЫТАНИЯ ПОЛЫХ ИЗОЛЯТОРОВДля выключателей с воэдухонаполненным отделителем установлено обязательное проведение перед монтажом гидравлических испытаний полых изоляторов гасительных камер, отделителей и их опорных колонок. На 1963 г. установлены следующие временные нормы испытательных давлений:

а) изоляторы разрывов гасительной камеры и опорных колонок гасительной камеры — 35 ати;

б) изоляторы разрывов отделителей и опорных колонок отделителей — 60 ати.

В будущем испытательные давления должны быть повышены.

При гидравлических испытаниях изоляторов используется гидравлический насос небольшой производительности, способный достигнуть и поддерживать на одном уровне в течение некоторого времени испытательное давление до 60 ати, и специальные приспособления, поставляемые заводом.

Размеры деталей приспособлений для гидравлических испытаний изоляторов разных типов отличаются друг от друга в зависимости от размеров изоляторов.

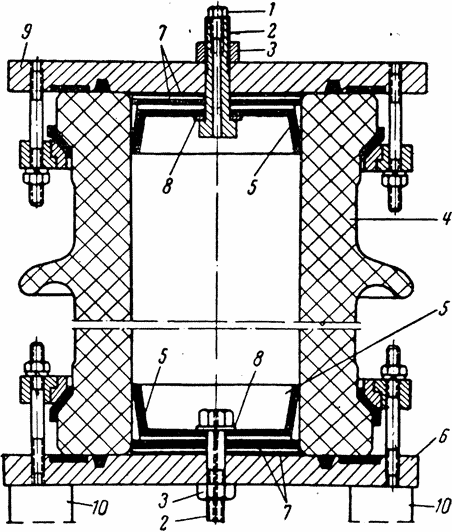

Для проведения гидравлического испытания нижний фланец 6 (рис. 50) вместе с уплотнениями 7, резиновой манжетой 5, болтом 2, шайбой 8 и гайкой 3 устанавливается на деревянные брусья 10. К болту 2 присоединяется трубопровод, отходящий от насоса. Затем на фланец 6 устанавливается испытуемый изолятор 4, под торец которого кладутся резиновые уплотнения (внутреннее и наружное). Изолятор закрепляется шпильками при помощи нажимного и разрезного колец и установленной под ними манжеты. Гайки крепления фарфора затягиваются в соответствии с ранее данными рекомендациями (см. раздел IV) и после этого полость изолятора заполняется водой. Температура воды, изолятора и окружающего воздуха не должна быть ниже 5° С.

Рис. 50. Схема проведения гидравлических испытаний изоляторов.

На верхний торец изолятора таким же образом устанавливается верхний фланец 9 приспособления вместе с уплотнениями, манжетой и деталями крепления изолятора. Манжеты 5 для облегчения заправки в изолятор следует смочить водой. Болт 1 должен быть вывернут. После закрепления верхнего фланца 9 при вывернутом болте 1 насосом подается вода до полного вытеснения воздуха из полости изолятора, после чего завертывается. Постепенно и равномерно подаем воду, давление в изоляторе доводят до нужной величины.

В начале повышения давления допускается небольшое просачивание воды из-под торцов изолятора (из-за эго прилегания манжет 5 к изолятору), которое повышением давления прекращается. Если просочение воды с повышением давления не прекратиться необходимо снять давление и проверить плотность прилегания резиновых манжет к изолятору. Не допускается устранение утечек воды за счет чрезмерной затяжки гаек крепления изолятора и тем более подтяжка гаек при наличии давления в изоляторе. Испытательное давление внутри изолятора поддерживается в течение 1 мин, после чего оно плавно снижается и вода удаляется из изолятора. При проведении гидравлических испытаний с помощью ручного насоса не следует приближаться к изолятору ближе 8—10 м, при использовании же более высокопроизводительных насосов опасная зона вокруг изолятора увеличивается.

Приложение 4

ПРИМЕНЕНИЕ КЛЕЯ № 88 ДЛЯ ПРИКЛЕИВАНИЯ РЕЗИНОВЫХ ПРОКЛАДОК К ФАРФОРУПрименение клея № 88 для приклеивания к фарфороновых уплотнений повышает надежность и герметичность соединений и предохраняет уплотнения при работе выключателей. Когда размещено только одно резиновое уплотнение с нижней стороны фланцев гасительных камер завода «Электроаппарат» или при недостаточно высоком качестве резины, применение этого становится необходимым. Прочная и надежная склейка резины к фарфору достигается только при нии определенной технологии склейки.

НОВЫЙ клей воздушной сушки № 88, изготовленный по ТУ МХП 1542—43, представляет собой смеси № 31 и бутилфенолоформальдегиды в этилацетате, смешанном с бензином в соотношении 2:1. Концентрация клея по сухому остатку Клей должен храниться герметически закрытым, не на свету, в сухом прохладном месте при туре не ниже 5° С. Через 3 мес. хранения клей проверяться на соответствие требованиям ТУ 542-49. В случае загустения, но без образования однообразных сгустков допускается добавление растворителя.

Склеивание должно производиться в мастерских, при положительной температуре воздуха, желательно около 20° С. При понижении температуры качество склейки резко ухудшается, а период «схватывания увеличивается. Склеиваемые детали ,(фарфоровые изоляторы и резиновые уплотнения) должны быть прогреты до этой же температуры и хорошо просушены. По этой причине не рекомендуется применение клея в условиях монтажа зимой на открытой площадке или в неотапливаемом помещении.

Обе склеиваемые поверхности зачищаются; резиновое уплотнение обрабатывается рашпилем или шкуркой до получения гладкой матовой поверхности; торец изолятора тщательно протирается чистой ветошью или бязью, смоченной в бензине, до полного удаления остатков клея, краски и приставшей грязи. Непосредственно перед нанесением клея обе поверхности слегка протираются чистой бязью или миткалем, смоченными в бензине 1-го сорта (или бензине «калоша»), после чего клей размешивается и наносится тонким слоем на обе склеиваемые поверхности. После 5—7 мин сушки при температуре около 20° С на обе склеиваемые поверхности наносится второй слой клея. Повторная сушка при этой же температуре длится также 5—7 мин, пока клеевая пленка не перейдет в слегка липкое состояние, после чего склеиваемые поверхности соединяются и прижимаются друг к другу равномерным затягиванием гаек крепления изолятора (удельная нагрузка должна быть не менее 2 кГ/см²). После соединения склеиваемых поверхностей следует избегать какого-либо смещения их относительно друг друга. Склеиваемые детали должны находиться в прижатом друг к другу состоянии в течение не менее 24 ч при температуре около 20 С. Прочность склейки значительно повышается с увеличением времени выдержки (до 48 ч) и окружающей температуры.

"