Воздушные выключатели 110-500 кВ с воздухонаполненным отделителем - Капитальный ремонт

- Воздушные выключатели 110-500 кВ с воздухонаполненным отделителем

- Работа выключателей, отключение

- Включение выключателей

- Конструкция ВВН-220-10 Электроаппарат

- Гасительная камера ВВН-220-10 Электроаппарат

- Омический делитель, отделитель ВВН-220-10 Электроаппарат

- Шкаф управления полюса ВВН-220-10 Электроаппарат

- Оборудование шкафа управления ВВН-220-10 Электроаппарат

- Другие выключатели Электроаппарат

- Конструкция ВВ-500-2000/20 Уралэлектроаппарат

- Опорная изоляция ВВ-500-2000/20 Уралэлектроаппарат

- Гасительная камера ВВ-500-2000/20 Уралэлектроаппарат

- Омический делитель, шунтирующее сопротивление ВВ-500-2000/20 Уралэлектроаппарат

- Отделитель ВВ-500-2000/20 Уралэлектроаппарат

- Шкаф управления полюса ВВ-500-2000/20 Уралэлектроаппарат

- Прочее оборудование шкафа управления, вентиляция полюса ВВ-500-2000/20 Уралэлектроаппарат

- Другие выключатели Уралэлектроаппарат

- Агрегатные шкафы выключателей

- Эксплуатация выключателей

- Текущий и внеочередной ремонты

- Капитальный ремонт

- Капитальный ремонт отделителя

- Капитальный ремонт делителей напряжения, изоляции, ошиновки

- Капитальный ремонт шкафов управления полюсов, клапанов

- Капитальный ремонт агрегатных шкафов, тележки

- Регулировка, наладка и испытания выключателей

- Характеристики и параметры

- Объем и нормы испытаний и измерений

- Приложения 3, 4

- Ремонт тальковых редукторов вентиляции

- Проверка влагонепроницаемости

- Неполадки в работе, причины и способы устранения

- Материалы, применяемые при эксплуатации и ремонте

Капитальный ремонт воздушного выключателя с воздухонаполненным отделителем рекомендуется производить 1 раз в 2 года. При благоприятных условиях эксплуатации и хорошем качестве ремонтов капитальный ремонт может производиться 1 раз в 3 года.

Капитальному ремонту подвергаются следующие узлы и детали выключателя: гасительная камера, отделитель, делители напряжения (шунтирующее сопротивление), опорные колонки, клапаны, шкафы управления полюсов, баки сжатого воздуха, система вентиляции и агрегатные шкафы. При проведении капитального ремонта демонтируются гасительная камера, отделитель, омические и емкостные делители напряжения, токоведущие соединительные шины, опорные колонки камеры и отделителя. Опорные колонки омического и емкостного делителей напряжения выключателей 500 кВ в случае удовлетворительных результатов их внешнего осмотра и измерения сопротивления изоляции могут разбираться не при каждом капитальном ремонте, а через 5—6 лет.

Рекомендуется перед демонтажем выключателя производить маркировку всех узлов и деталей (там, где заводская маркировка отсутствует или не соответствует месту установки деталей), а также наносить монтажные метки, определяющие положение той или иной детали и облегчающие последующую сборку выключателя. Желательно выполнять маркировку не только фланцев, изоляторов, механизмов гасительной камеры и отделителя, но и таких мелких деталей, как нажимные и разрезные кольца крепления фарфора, прокладки, дистанционные и другие шайбы и кольца, отдельные детали клапанных систем, соединительные шинки, шпильки и другие крепежные детали и т. п.

При обнаружении дефектов необходимо выяснить причины их возникновения с тем, чтобы при последующей сборке, наладке и эксплуатации выключателя не допустить их повторения.

Ниже приводятся общие рекомендации по ремонту всех узлов выключателя, а также объем и рекомендуемый порядок проведения капитального ремонта отдельно по каждому узлу.

1. Общие рекомендацииРемонт узлов и механизмов выключателя должен производиться в условиях, исключающих их загрязнение и попадание в них воды, снега, песка и т. п. При их разборке все металлические детали очищаются смоченной в бензине салфеткой от грязи, коррозии и старой смазки, после чего насухо протираются и тщательно осматриваются. Особое внимание должно быть обращено на состояние тарелок клапанов, их штоков, поршней и поршневых колец, всех трущихся поверхностей в механизмах подвижных контактов гасительной камеры и отделителя, а также рабочих поверхностей цилиндров, направляющих втулок и седел клапанов. Трещины, надиры, вмятины, даже небольшие царапины на этих деталях, а также их расклепывание могут привести к отказу выключателя в работе и поэтому недопустимы. Во избежание возможности разрушения резиновых деталей рекомендуется избегать обильного смачивания бензином соприкасающихся с ними деталей и узлов, например изоляторов с установленными на них фланцами, тарелок клапанов с резиновыми уплотнениями, поверхностей, выполняющих роль седла клапана, и т. п. Проточки, выполняемые для, обрезинивания деталей, могут приводить к ослаблению детали, ее деформации и разрушению; это обстоятельство следует учитывать при осмотре деталей.

внимательно осматриваются луженые, посеребренные и оцинкованные контактные поверхности токоведущих деталей (контакты гасительных камер и отделителей, скользящие контакты, токоведущие соединительные шины и т. п.). Наружные контактные поверхности (места присоединений соединительных токоведущих шин, аппаратные выводы и т. п.) зачищаются до металлического блеска и смазываются вазелином или консистентной смазкой. Мелкие дефекты (небольшие надиры, наплывы, обгары, заусенцы) должны устраняться на отдельном рабочем месте, чтобы исключить возможность загрязнения металлической пылью, опилками и стружками уже отремонтированных деталей и узлов. Небольшие повреждения контактных поверхностей зачищаются шабером или опиливаются.

Посеребренные и оцинкованные контактные поверхности нельзя зачищать шкуркой. Детали с более крупными Дефектами контактных поверхностей (трещины, деформации, значительный износ, обгар более 1/5 контактной поверхности) должны быть заменены или восстановлены.

Насухо протертые обезжиренные трущиеся поверхности деталей и пружины после осмотра и ремонта покрываются тонким слоем смазки. На пружинах, если они не подверглись коррозии, восстанавливается защитный слой. На ранее окрашенных деталях в случае повреждения окраски старая краска удаляется и деталь окрашивается вновь. Рекомендуемые для смазки и окраски деталей материалы приведены в приложении 8. Температура нижнего предела работоспособности смазки должна быть хотя бы на несколько градусов ниже минимальной температуры воздуха в местности, где установлен выключатель. Характеристики смазки должны быть подтверждены сертификатом завода-изготовителя или протоколом испытаний.

Смазку следует производить тонким слоем, нанося его с помощью промасленного тампона, изготовленного из чистой бязи или миткаля. Излишек смазки может попасть с потоком воздуха в полости фарфоровых изоляторов и, загрязняя их, ухудшить изоляцию выключателя; кроме того, излишек смазки по высыхании может явиться причиной заедания подвижных деталей и отказа в работе выключателя. Применение графитных смазочных смесей на воздушных выключателях с воздухонаполненным отделителем не допускается.

Золотники отсечки сжатого воздуха и поверхности их цилиндров должны быть чистыми и не иметь лишней смазки.

При окраске деталей и узлов следует следить, чтобы краска не попала на трущиеся поверхности деталей и не могла бы быть занесена потоком воздуха в другие узлы выключателя.

При осмотре фарфора должны быть выявлены трещины, сколы, повреждения глазури металлические включения, могущие образоваться при работе выключателя в области го рения электрической дуги.

Методика проведения гидравлических испытаний изоляторов дана в приложении 3.

Изоляторы, на которых обнаружены трещины, сколы на внутренних или торцовых поверхностях, осыпание глазури или образование на ней сетки волосяных трещин, а также оплавление фарфора в районе действия электрической дуги, должны быть заменены. Изолятор с незначительным повреждением одной из юбок должен быть подвергнут гидравлическим и высоковольтным испытаниям, отремонтирован и в случае отсутствия запасного изолятора может быть установлен на выключатель.

Измерение сопротивления изоляции отдельных фарфоровых изоляторов гасительной камеры, отделителя, делителей напряжения (шунтирующих сопротивлений) и опорных колонок производится мегомметром 2 500 В. Для измерения сопротивления изоляции к обоим торцам изолятора равномерно с помощью резиновых прокладок и груза прижимаются электроды из фольги. Сопротивление изоляции должно быть не ниже 5 000 Мом.

При демонтаже узлов выключателя с помощью крана следует иметь в виду, что сцепление фарфоровых деталей с фланцами за счет приклеивания резиновых прокладок может быть очень велико и при неосторожном резком подъеме может привести К разрушению изолятора. При подъеме гасительных камер, отделителей, омических делителей и опорных колонок следует их подвязывать за металлические фланцы. Если в поднимаемом узле более трех элементов, то узел лучше подвязывать при подъеме за один из средних фланцев, а подвязыванием верхнего фланца страховать поднимаемый узел от опрокидывания. Емкостные делители напряжения демонтируются и поднимаются только по отдельным элементам с помощью специальных рымов, ввертываемых для этой цели в их верхние фланцы. При подъеме отдельных фарфоровых изоляторов (без фланцев) их подвязывают мягким пеньковым или хлопчатобумажным канатом не менее чем за три-четыре юбки.

При работах с фарфором недопустимо его опускание на землю или на пол без подложенного заранее настила из дерева или толстого картона.

При сборке узлов выключателя, имеющих фарфоровые детали, необходимо следить, чтобы фарфор нигде не соприкасался с металлом. Минимальные расстояния между фарфором и металлом должны быть не менее 2—3 мм. Следует обращать внимание на состояние нажимных и разрезных колец крепления фарфора: их деформация, наличие трещин, вмятин, заусенцев не допускаются. Нажимные кольца, устанавливаемые на токоведущих узлах (гасительная камера и отделитель), должны быть латунными; применение стальных колец допускается только на опорных колонках, делителях напряжения и шунтирующих сопротивлениях. Следует отметить, что в выключателях последних выпусков применяются стальные нажимные кольца и в токоведущих узлах выключателя, но в этом случае часть кольца выполняется из немагнитного материала (медь, латунь).

Разрезные кольца в одном соединении должны иметь одинаковые размеры; не допускается совместное применение разрезных колец с разной высотой. Зазоры между разрезными кольцами желательно делать одинаковыми с обеих сторон. Резиновые манжеты, устанавливаемые между фарфором и разрезными кольцами, должны быть изготовлены из морозостойкой резины толщиной 5 мм и не иметь каких-либо повреждений и трещин.

При соединении изолятора с фланцами необходимо обеспечить точное совмещение их осей. Укладываемые между фланцем и изолятором уплотнения должны выступать над краями предназначенных для них канавок не менее чем на 2—3 мм. Внутреннее уплотнение должно на такую же величину выступать над внешним уплотнением. Последнее рекомендуется приклеивать к торцу фарфорового изолятора клеем № 88 (приложение 4). Удовлетворительное качество соединения изолятора с фланцем без приклеивания прокладок может быть достигнуто только при высоком качестве резины уплотнений (особенно внутреннего уплотнения) и при постоянном контроле за степенью затяжки гаек крепления изоляторов.

Затяжку гаек крепления изоляторов необходимо производить равномерно и поочередно по кругу, поворачивая каждую гайку за один захват не более чем на 1/4 оборота. Затяжка гаек крест-накрест в этих соединениях не допускается. Окончательная затяжка, а также проверка степени затяжки производятся при помощи моментных ключей, поставляемых комплектно с выключателями. Окончательная затяжка гаек с резьбой М10 производится ключом с моментом 1,8 кГ · м, а гаек М12 — ключом с моментом 2,0 кГ · м. Затяжка гаек считается достаточной, если моментный ключ за один захват завертывает гайку менее чем на 1/10 оборота. Следует иметь в виду, что слишком сильная затяжка гаек опасна не менее, чем слабая или недостаточно равномерная.

Рекомендуется производить предварительную прогонку гаек по всей длине резьбы шпилек крепления изоляторов, а также покрывать резьбу шпилек защитным слоем смазки; гайка должна свободно завинчиваться от руки на всю длину нарезанной части шпильки.

Проверка затяжки гаек крепления изоляторов выполняется моментным ключом; при этом гайку необходимо завернуть на возможно больший угол за одно движение ключа. Если она завернулась менее чем на 1/10-1/9 оборота, то ее затяжка считается достаточной, после чего гайка должна быть возвращена в первоначальное положение, т. е. отвернута на тот же угол. Таким образом проверяется затяжка от трех до шести гаек, равномерно отстоящих друг от друга в каждом месте крепления изолятора.

При сборке выключателя и его отдельных узлов необходимо тщательно герметизировать все соединения, подверженные воздействию атмосферных осадков. Большая часть уплотнений, установленных на воздушных выключателях, изготовлена из резины и лишь некоторая часть из паранита и других материалов. Кроме того, резина на выключателях применяется для смягчения ударов движущихся частей (демпферы, буферы, уплотнения в тарелках и седлах клапанов) и как детали крепления. Рекомендуется применение морозо-маслостойкой резины. Допускается применение и немаслостойкой резины, но лишь в тех местах, где исключено воздействие на нее масла (из конденсаторов) и бензина (при ремонтах). В приложении 8 приведены марки резины, которые могут применяться в выключателях. При ремонтах допускается повторное применение ранее снятых резиновых деталей, если они не имеют повреждений и восстановили после их демонтажа и некоторой выдержки при комнатной температуре свои первоначальные размеры и форму. В тех случаях, когда резиновая деталь приклеивается к металлу, рекомендуется пользоваться клеем N° 88, клеем БФ-10 или глифталевым лаком № 1154. Перед склеиванием деталь должна быть прогрета до комнатной температуры.

Уплотняющие прокладки, укладываемые в кольцевые канавки, должны выступать над краями этих канавок не менее чем на 1,5— 2 мм. Если сборка выключателя производится при температуре —25—30° С, то перед установкой на место резиновые прокладки рекомендуется подогревать до комнатной температуры.

При ремонте должны быть осуществлены необходимые меры безопасности. Проведение капитального ремонта оформляется актом. Отдельный акт должен быть составлен на вскрытие элементов делителей напряжения и шунтирующего сопротивления.

2. Гасительная камераПри капитальном ремонте гасительная камера должна быть демонтирована и полностью разобрана. Перед разборкой необходимо проверить наличие маркировки фланцев и изоляторов, которая при необходимости восстанавливается. Следует иметь в виду, что характеристики пружин в механизмах камеры и длины изоляторов различны и подбираются при изготовлении выключателя. Кроме того, механизмы нижних разрывов гасительной камеры выключателей 500 кВ отличаются от остальных механизмов наличием специальных отверстий в корпусе.

Фланцы вместе с механизмами и неподвижными контактами отделяются от изоляторов.

Порядок проверки механизма подвижного контакта выключателей завода «Электроаппарат» следующий. При отделении фланцев от изоляторов (рис. 10) необходимо заметить- толщину резинового уплотнения, укладываемого на верхний торец каждого изолятора. Если измеренное перед выводом выключателя в ремонт переходное сопротивление контактов разрыва гасительной камеры находится в пределах нормы, то неподвижный контакт и корпус механизма подвижного контакта отсоединяется от фланца только в исключительных случаях (для замены пришедшего в негодность неподвижного контакта, при ослаблении его затяжки и т.п.).

Обычно оказывается достаточным, освободив стопорные болты на неподвижном контакте, проверить его затяжку и, если затяжка удовлетворительна, вновь затянуть стопорные болты. Проверяется также прочность завальцовки стального конического сопла внутри неподвижного контакта.

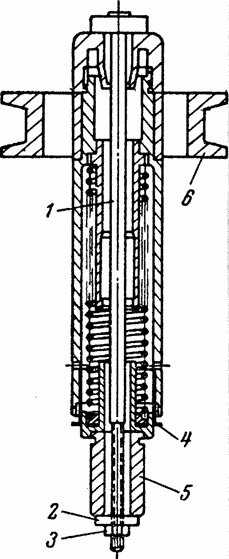

Рис. 46. Приспособление для разборки и сборки механизма гасительной камеры.

1 — стяжка; 2 — диск; 3 — гайка; 4 — втулка для установки поршневых колец; 5 — подвижный контакт; 6 — фланец

Разборка механизма подвижного контакта может производиться с помощью поставляемого заводом приспособления (рис. 46) без отсоединения корпуса механизма и неподвижного контакта от фланца камеры. Для этого стяжка 1 пропускается через механизм со стороны неподвижного контакта. На вышедший из подвижного контакта конец стяжки надевается диск 2 и навертывается гайка 3 до тех пор, пока подвижный контакт не переместится на 8-10 мм. Затем выбиваются штифты 14 (рис. 11) и снимается крышка 1, после чего устанавливается оправа приспособления для разборки и сборки скользящих контактов (рис. 47). Поддерживая толкателем 7 скользящие контакты 3, отвертывают гайку до тех пор, пока все скользящие контакты не войдут в оправу 2, после чего ее снимают со скользящими контактами и нижним кольцом механизма. Гайка приспособления отвертывается до тех пор, пока не исчезнет натяг пружины механизма, после чего приспособление разбирается, а из корпуса механизма вынимаются подвижный контакт 8 (рис. 11) с поршнем 15, пружина 11, направляющая втулка 12, верхнее кольцо 10 и резиновый буфер 9.

Если необходимо отделить от фланца неподвижный контакт и корпус механизма, то фланец закрепляется (на прочном столе или подставке, но не на фарфоровом изоляторе), а каждый из двух стопорных болтов 3 (рис. 10) вывертывается на 4—5 оборотов. На неподвижный контакт 9 (или гайку 2) устанавливается поставляемый заводом специальный ключ так, чтобы его болты входили в имеющиеся на контакте отверстия. Болты затягиваются до упора, после чего при помощи труб- удлинителей, устанавливаемых на ручке специального ключа, неподвижный контакт отвертывается. После нескольких оборотов неподвижного контакта необходимо придерживать корпус механизма подвижного контакта для предотвращения его проворачивания и падения.

Все детали механизма подвижного контакта (рис. 11) осматриваются, промываются в бензине и протираются. Обращается внимание на состояние резинового буфера, верхнего кольца, пружины, отсутствие деформаций направляющей втулки, сохранность серебрения контактных поверхностей корпуса, подвижного и скользящих контактов.

Не допускается наличие люфта в соединении подвижного контакта и его поршня. Проверяется исправность поршневых колец, заменяются деформированные или слабые пружины скользящих контактов и повредившиеся изолирующие подкладки под ними. Проверяется отсутствие заеданий и легкость хода подвижного контакта.

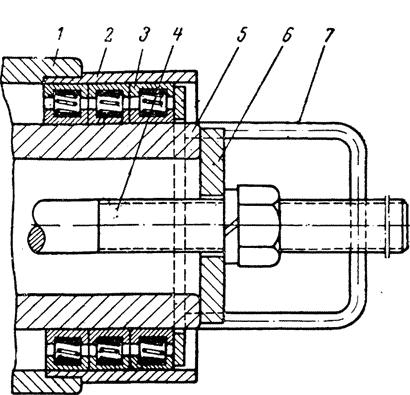

Рис. 47. Установка скользящих контактов в механизм камеры.

1 — корпус механизма; 2 — оправа; 3 — скользящие контакты;

4 — стяжка; 5 — подвижный контакт; 6 — диск; 7 — толкатель.

После осмотра и замены дефектных деталей все подвижные части и пружины, в том числе «дружная поверхность подвижного контакта, покрываются тонким слоем смазки. Сборка механизма производится в последовательности, обратной описанной.

При сборке механизма подвижного контакта необходимо обращать внимание на правильность установки верхнего кольца (рис. 11). Сборка производится с использованием приспособлений в соответствии с рис. 46 и 47. В корпус механизма вставляются направляющая втулка, пружина, стяжка и специальная втулка 4 (рис. 46) для установки поршневых колец. Затем устанавливается подвижный контакт с поршнем, буфером и верхним кольцом. Гайка завертывается до тех пор, пока поршневые кольца не окажутся выше отверстий в корпусе механизма. Подвижный контакт должен входить в корпус плавно и без заеданий. Необходимо следить, чтобы направляющая часть поршня точно и без перекоса вошла в направляющую втулку. После этого специальная втулка 4 (рис. 46) снимается и устанавливается нижнее кольцо. Сборка скользящих контактов производится в оправе 2 (рис. 47). Собранные скользящие контакты толкателем 7 вдвигаются в корпус механизма, крышка крепится в корпусе двумя штифтами, изготовленными из серебрянки, а приспособление разбирается.

Порядок проверки механизма подвижного контакта выключателей завода «Уралэлектроаппарат»Вначале механизм подвижного контакта (рис. 29) отделяется от фланца и неподвижного контакта, как описано выше, а затем подвергается разборке. При этом его корпус 7, обернутый салфеткой или другим мягким материалом, зажимают в тисках и вывертывают головку 12. Затем выбивают штифты 2 и, нажимая на свободный конец пружины 11 и подставляя со стороны подвижного контакта 8 коробку или салфетку для сбора скользящих контактов 3, выдавливают их вместе с пружинами 5, подкладками 4, крышкой и нижним кольцом 6. После этого извлекается подвижный контакт 8 с буфером 9 и кольцом 10.

Сборка механизма подвижного контакта производится, как и разборка, в тисках. Вначале устанавливаются с помощью поставляемого заводом приспособления нижнее кольцо, скользящие контакты, крышка и крепящие ее штифты. Затем с противоположной стороны вдвигаются до упора подвижный контакт с буфером и верхним кольцом и пружина. Если под торцом пружины имелись дистанционные шайбы, то они устанавливаются в головку. Общая толщина этих шайб не должна превышать 13 мм. При завертывании головки в корпус механизма необходимо следить, чтобы поршень подвижного контакта без заеданий вошел в головку. После завертывания головка должна примерно на 140 мм выступать над выступами А корпуса 7 (рис. 29), а шпильки 13 должны совпадать с выступами А.

Общие указания по ревизии разрывов гасительной камерыПеред сборкой скользящих контактов рекомендуется отсчитать необходимое количество деталей (по 42 контакта и их пружины и 84 изолирующих подкладки для одного механизма выключателей завода «Электроаппарат» и по 45 контактов и пружин и 90 подкладок для выключателей завода «Уралэлектроаппарат»).

При проверке разрывов гасительной камеры производится осмотр неподвижного контакта, стопорных болтов и торцовых поверхностей фланца, которые должны быть ровными и параллельными друг другу. Резьба на механизме подвижного контакта и на неподвижном контакте или на заменяющих его гайках зачищается металлической щеткой и смазывается. В неподвижном контакте устанавливаются стопорные болты с гайками и пружинными шайбами. При необходимости шпильки 13 (рис. 11 и 29) дополнительно завертываются и раскерниваются.

Соприкасающиеся торцовые поверхности неподвижного контакта, корпуса механизма и фланца камеры зачищаются и смазываются.

Неподвижный контакт (или заменяющие его гайки) от руки навертываются на механизм камеры (без фланца) до упора; при этом не должно быть заеданий, а расстояние между торцами неподвижного контакта и корпуса механизма должно быть меньше высоты внутренней части фланца. Затем неподвижный контакт отвертывается, а механизм вставляется во фланец так, чтобы направляющие шпильки и выступы механизма вошли в соответствующие пазы фланца, после чего на механизм навертывается до отказа неподвижный контакт. На механизмы верхних разрывов выключателей завода «Электроаппарат» навертываются заменяющие неподвижные контакты гайки 2 (рис. 10), также имеющие стопорные болты 3. На механизмы же верхних разрывов выключателей завода «Уралэлектроаппарат» навертываются гайки и контргайки 14 (рис. 27). Неподвижные контакты или заменяющие их гайки должны быть возможно плотнее завернуты и затянуты. Для этого фланец с корпусом и неподвижным контактом закрепляется на жестком столе или подставке так, чтобы механизм ни во что не упирался. После этого молотком весом 7—8 кг через доску (лучше применять дельта-древесину) 8—10 раз сильно ударяют по неподвижному контакту и вновь завертывают его до отказа. Затем, поставив контрольные риски на фланце и неподвижном контакте для определения возможного проворачивания контакта, повторяют удары и затяжку несколько раз. Хорошо затянутый контакт не должен отвертываться при многократных ударах по нему. Таким же образом производится затяжка гаек, крепящих механизмы к верхним фланцам камеры. При затяжке необходимо следить за тем, чтобы корпус механизма не проворачивался и не были бы срезаны установленные в нем направляющие шпильки. После затяжки неподвижного контакта установленные на стопорных болтах гайки туго завертываются, а концы болтов во избежание произвольного самоотвинчивания гаек развальцовываются или раскерниваются. В случае ослабления затяжки соединения неподвижного контакта и механизма подвижного контакта в процессе эксплуатации может значительно возрасти переходное сопротивление соединения и его нагрев, что может вызвать «зависание» подвижного контакта при отключении и последующее разрушение камеры. «Зависший» подвижный контакт остается в разомкнутом положении, благодаря чему при включении выключателя на нем образуется дуга.

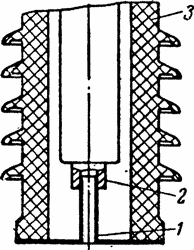

Рис. 49. Центрирование изолятора камеры относительно подвижного контакта.

1 — приспособление; 2 — контакт подвижный; 3 — изолятор.

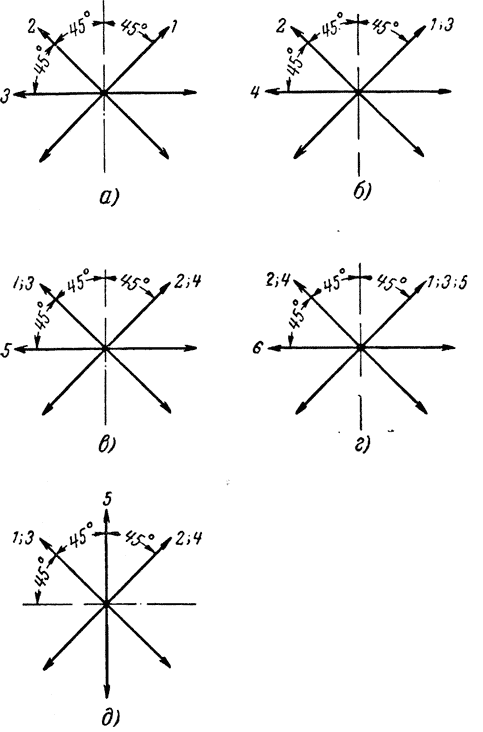

На выключателях завода «Электроаппарат» с алюминиевыми фланцами рекомендуется произвести затяжку гаек, крепящих к фланцу шпильки крепления фарфора. До того как изоляторы присоединены к фланцам, следует подвести шинки 31 (рис. 10,б), предназначенные для присоединения к элементам омического делителя напряжения. Шинки должны касаться фланца и прижиматься гайкой 12. Присоединение их к нажимному кольцу не допускается. Соприкасающиеся поверхности шинок и фланцев зачищаются и смазываются. При установке шинок следует руководствоваться рекомендуемым расположением выхлопных козырьков на фланцах (рис. 48).

Собранные с механизмами фланцы устанавливаются на чистые фарфоровые изоляторы и присоединяются к ним. Методика проверки и установки резиновых уплотнений, деталей крепления, а также порядок затяжки гаек были описаны ранее.

Рис. 48. Направление выхлопных козырьков камеры с алюминиевыми фланцами в различных типах выключателей завода «Электроаппарат».

а — выключатель типа BBH-110.6; б — выключатель типа ВВН-154.8; в — выключатель типа ВВН-220.10; г — выключатель типа ВВН-220.15; д — выключатель типа ВВН-330.15. Стрелки указывают направление выхлопных козырьков; цифры — порядковый номер фланца в колонке (сверху вниз).

При сборке выключателей завода «Электроаппарат», у которых на верхний торец изолятора камеры укладывается лишь одно широкое уплотнение, необходимо проверить его толщину и обязательно приклеивать его к торцу изолятора (приложение 4).

До затяжки гаек крепления изолятора рекомендуется проверить центричность установки подвижного контакта в изоляторе с помощью приспособления, поставляемого заводом. Приспособление (рис. 49) вставляется внутрь подвижного контакта камеры; при правильной сборке диск приспособления должен быть соосен с изолятором.

При установке головки с аппаратным выводом на верхний фланец камеры необходимо обратить внимание на размеры и качество уплотнения между головкой и фланцем. В этом соединении нужно обеспечить как хорошую герметичность, так и надежный электрический контакт между соприкасающимися поверхностями. Резиновая прокладка должна быть достаточно надежно сжата, а предварительно зачищенные и смазанные соприкасающиеся поверхности фланца и головки должны быть плотно прижаты друг к другу.

При проверке выхлопных козырьков гасительной камеры проверяются состояние их пружин и чистота трущихся поверхностей. Движение клапанов должно совершаться четко и без заеданий. Резиновые уплотнения между корпусами козырьков и фланцами приклеиваются клеем 88. Если на выключателе установлены паранитовые уплотнения, то их рекомендуется приклеивать глифталевым лаком № 1154. У выключателей завода «Электроаппарат» с алюминиевыми фланцами буфер 29 (рис. 10) также должен быть приклеен клеем № 88.

Если после ремонта должна производиться проверка гасительной камеры на влагонепроницаемость, то вместо выхлопных козырьков устанавливаются поставляемые заводом заглушки с уплотнениями.

Перед оборкой разрывов гасительной камеры в колонку необходимо проверить величину вжима подвижных контактов, значения которого приведены в приложении 1. Для этого измеряются высота неподвижного контакта над поверхностью наружного уплотнения и расстояние от торца изолятора до нижней точки подвижного контакта. Величина вжима примерно равна разнице между этими измерениями.

Если вжим получается ниже нормы, то необходимо заменить изолятор на другой, имеющий меньшую длину, или, на выключателях завода «Электроаппарат», установить более тонкую резиновую прокладку на верхнем торце изолятора, но не меньше 4 мм. Если же вжим больше нормы, то поступают наоборот. Толщину резиновой прокладки на верхнем торце изолятора выключателей завода «Электроаппарат» можно увеличивать до 12 мм.

При сборке разрывов гасительной камеры в колонку необходимо следить, чтобы расположение выхлопных козырьков соответствовало схеме рис. 48.

"