Капитальный ремонт силовых трансформаторов 110-1150кВ от 80MBA - Ремонт средств защиты масла от воздействия окружающего воздуха

- Капитальный ремонт силовых трансформаторов 110-1150кВ от 80MBA

- Указания мер безопасности

- Приемка, демонтаж, разборка

- Ремонт активной части

- Сборка, сушка

- Ремонт основных наружных узлов

- Ремонт предохранительных устройств

- Ремонт контрольно-измерительной аппаратуры

- Ремонт вводов

- Ремонт средств защиты масла от воздействия окружающего воздуха

- Ремонт системы охлаждения

- Монтаж на фундаменте, пайка медных деталей

- Сварка проводов и шин из алюмииния, защитные покрытия, ремонт фарфоровых покрышек

- Приложения

14. РЕМОНТ СРЕДСТВ ЗАЩИТЫ МАСЛА ОТ ВОЗДЕЙСТВИЯ

ОКРУЖАЮЩЕГО ВОЗДУХА

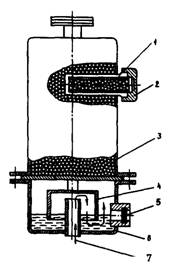

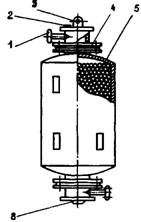

14.1. Ремонт воздухоосушителя (рис. 29)

14.1.1. Снять воздухоосушитель с трансформатора.

14.1.2. Разобрать воздухоосушитель, очистить внутреннюю поверхность корпуса от загрязнений и просушить.

14.1.3. Заполнить патрон 2 индикаторным силикагелем 1 и установить стекло в смотровом окне.

14.1.4. Заполнить фильтр сухим силикагелем 3 таким образом, чтобы под крышкой оставалось свободное пространство высотой 15-25 мм.

14.1.5. Установить масляный затвор и залить его чистым, сухим трансформаторным маслом 6 через пробку до установленной отметки.

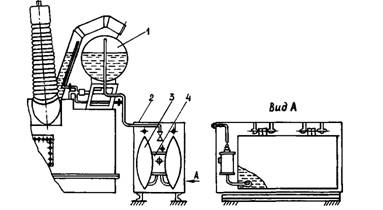

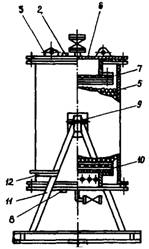

14.2. Ремонт установки азотной защиты масла (рис. 30)

14.2.1. Произвести контроль герметичности соединений, арматуры, целостности мягких резервуаров мыльным раствором при избыточном давлении 3 кПа (0,03 кг/см²).

14.2.2. В случае обнаружения повреждений мягких резервуаров 3 азотной защиты следует устранить их путем наложения заплат из однотипного материала (прорезиненной ткани). Заплата должна перекрывать дефектный участок резервуара не менее чем на 20 мм по всему периметру.

Поверхность дефектного участка и заплаты перед наложением необходимо тщательно очистить бензином.

Рис. 29. Воздухоосушитель:

1 - индикаторный силикагель; 2 - патрон; 3 - силикагель; 4 - затвор воздухоосушителя;

5 - стекло контроля наличия масла в затворе; 6 - масло трансформаторное;

7 - путь движения воздуха

После просушки на склеиваемые поверхности нанести два слоя клея. Каждый слой клея необходимо просушить до полного удаления растворителя. После сушки заплату следует наклеить на дефектный участок и тщательно прокатать роликом (валиком).

14.2.3. После проведения ремонта необходимо повторно провести контроль герметичности.

14.2.4. Провести смену силикагеля в азотоосушителе 4 в следующей последовательности:

Рис. 30. Установка азотной защиты масла:

1 - надмасляное пространство расширителя; 2 - шкаф; 3 - мягкий резервуар;

4 – азотоосушитель

перекрыть вентиль, соединяющий расширитель с мягким резервуаром;

снять нижнюю крышку осушителя азота, высыпать силикагель, установить и уплотнить заглушку;

снять верхнюю заглушку осушителя, заполнить 0,9 его объема силикагелем, установить и уплотнить заглушку;

открыть вентиль, соединяющий расширитель с мягким резервуаром.

Примечание. Перед сменой силикагеля предварительно произвести его подготовку. Сушить при t = 150-170°C не менее 4 ч до влажности не более 1%, охладить до t = 50-60°С, просеять и пропустить через магнитный сепаратор.

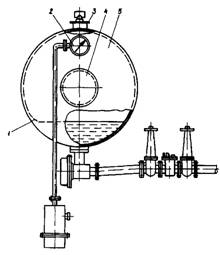

14.3. Ремонт пленочной защиты масла

14.3.1. Осмотреть внутреннюю поверхность гибкой оболочки (рис. 31). Визуально проверить наличие масла в полости гибкой оболочки 1. Осмотр осуществлять через отверстие для прохода штанги стрелочного маслоуказателя 2. Для освещения внутренней поверхности оболочки следует применять низковольтную электролампу с защитной сеткой.

14.3.2. При обнаружении в оболочке масла необходимо демонтировать ее и проверить на герметичность:

создать в оболочке избыточное давление воздуха до распрямления оболочки;

смочить кистью всю поверхность оболочки мыльным раствором.

Оболочка считается герметичной, если по истечении 15 мин после обмыливания отсутствуют пузырьки воздуха.

14.3.3. В случае обнаружения незначительных повреждений (проколы), место прокола необходимо уплотнить с помощью двух резиновых прокладок, устанавливаемых с наружной и внутренней сторон поврежденного участка и стягиваемых специальным болтом с металлическими шайбами.

Примечание. Указанный ремонт следует считать временным и по возможности оболочку необходимо заменить. В случае обнаружения более серьезных повреждений (разрывов) оболочка подлежит замене.

а) |  б) |

Рис. 31. Расширитель с гибкой оболочкой:

а - расположение гибкой оболочки; б - принципиальная схема работы

1 - гибкая оболочка; 2 - стрелочный маслоуказатель; 3 - патрубок; 4 - монтажный люк;

5 - расширитель; 6 - сборный коллектор; 7 - штанга маслоуказателя;

8 - вентиль для доливки масла

а) |  б) |  в) |

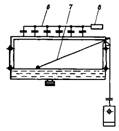

Рис. 32. Фильтр непрерывной регенерации масла:

а - для трансформаторов с системой охлаждения типа "ДЦ";

б - для трансформаторов с системой охлаждения типа "Ц" (адсорбционный фильтр);

в - для трансформаторов с системой охлаждения типа "ДиМ";

1 – патрубок; 2 - пробка для выпуска воздуха; 3 - подъемное устройство; 4 - защитная сетка;

5 - корпус; 6 - крышка; 7 - защитное устройство; 8 - сливная пробка; 9 - полуось;

10 - расширительное устройство; 11 – рама; 12 – фиксирующий упор

14.4. Ремонт фильтров непрерывной регенерации масла

(термосифонные фильтры) (рис. 32)

14.4.1. Отсоединить фильтр от трубопроводов, соединяющих его с баком трансформатора.

14.4.2. Разобрать фильтр и маслопроводы.

14.4.3. Очистить корпус 5, защитную сетку 4 от грязи, промыть их чистым сухим трансформаторным маслом.

14.4.4. Собрать фильтр и испытать на маслоплотность избыточным давлением 50 кПа (0,5 кг/см²) нагретого до температуры 50-60°С трансформаторного масла в течение 30 мин.

14.4.5. Выявленные места течей устранить электросваркой. Провести повторные испытания.

14.4.6. Снять крышку 6 верхнего патрубка и засыпать в фильтр предварительно отсеянный от пыли сухой силикагелъ.

14.4.7. Установить фильтр и маслопроводы на трансформатор.

14.4.8. Открыть пробку для выпуска воздуха 2 фильтра и открыть незначительно кран нижнего патрубка, заполнить фильтр маслом из трансформатора до появления масла в пробке.

14.4.9. Закрыть нижний вентиль и дать маслу отстояться в течение не менее 1 ч.

14.4.10. Открыть пробку на нижнем патрубке и слить масло до полного удаления продуктов отстоя.

14.4.11. Закрыть пробку, открыть верхний и нижний вентили трубопроводов, окончательно заполнить фильтр маслом.

Примечание. Перед включением трансформатора необходимо повторно выпустить воздух из фильтра и маслопроводов.

14.5. Ремонт адсорбных фильтров

14.5.1. Разобрать фильтр и удалить отработанный сорбент, очистить, обезжирить и окрасить фильтры.

14.5.2. Промыть фильтр трансформаторным маслом, подогретым до 50-60°С, и испытать его на герметичность избыточным давлением масла 0,2 МПа (2 кг/см²) в течение 30 мин.

14.5.3. Засыпать адсорбный фильтр отсеянным от пыли силикагелем и промыть его через фильтр-пресс.

Силикагель слоем 150 мм, поставляемый в негерметичной упаковке, перед засыпкой прокалить при температуре 500-600°С. Применять силикагель марки КСД ГОСТ 3956-76.