Техническое описание разъединителей

Техническое описание и инструкция по эксплуатации разъединителей типа PBO, РВ, РВФ, РВЗ, РВФЗ

ВВЕДЕНИЕ

Техническое описание и инструкция по эксплуатации разъединителей с приводом является документом для изучения изделий и правил их эксплуатации.

Настоящий документ содержит техническую характеристику разъединителей, их типоисполнений, указание условий применения, состав изделий, сведения об устройстве и принципе работы, указание мер безопасности, правила монтажа, подготовки к работе и технического обслуживания, а также сведения о консервации, транспортировании и хранении.

Техническое описание и инструкция по эксплуатации рассчитаны на персонал, прошедший подготовку по техническому обслуживанию электротехнических изделий высокого напряжения.

1. ТЕХНИЧЕСКОЕ ОПИСАНИЕ

Назначение

1.1. Разъединитель - электрический аппарат с видимым местом

разъединения электрической цепи в воздухе, предназначен (совместно с соответствующим приводом):

- для отключения и включения под напряжением участков электрической цепи высокого напряжения при отсутствии нагрузочного тока или для изменения схемы соединения;

- для безопасного производства работ на отключенном участке;

- для включения и отключения зарядных токов воздушных и кабельных линий, тока холостого хода трансформаторов и токов небольших нагрузок.

Привод - рычажный механизм, предназначенный для ручного включения и отключения трехполюсных разъединителей.

1.2. Разъединители однополюсные, трехполюсные и приводы внутренней установки предназначены:

для работы на высоте над уровнем моря до 1000 м;

в помещениях, где колебания температуры и влажности воздуха несущественно отличаются от колебаний на открытом воздухе и имеется сравнительно свободный доступ наружного воздуха, например в палатках, кузовах, прицепах металлических помещениях без теплоизоляции, а также в кожухе комплектного устройства или под навесом, чтобы избежать прямого воздействия солнечной радиации и атмосферных осадков на изделия.

Помещение, в котором устанавливаются разъединители и приводы, должно быть закрытым, взрыво- и пожаробезопасным, не содержащим агрессивных газов и паров в концентрациях, разрушающих изоляцию и защитные покрытия.

1.1.3. Условия эксплуатации разъединителей:

- климатическое исполнение - УХЛ.У

- категория - 2.3

- температура воздуха, С

- верхнее значение - +40

- нижнее значение - -60

- верхнее значение относительной влажности воздуха при 25 град.С и при более низких температурах, % - 100 (с конденсацией влаги)

2. ТЕХНИЧЕСКИЕ ДАННЫЕ

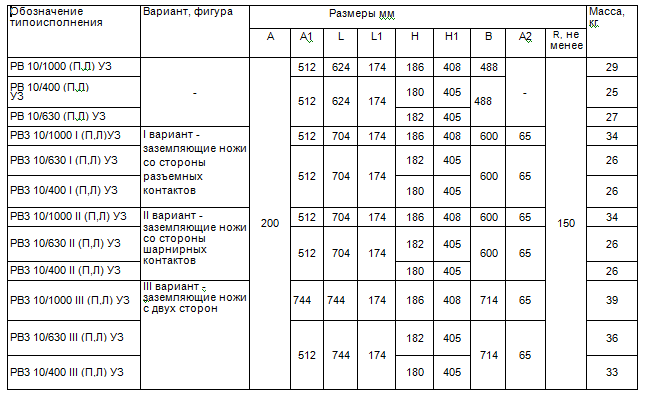

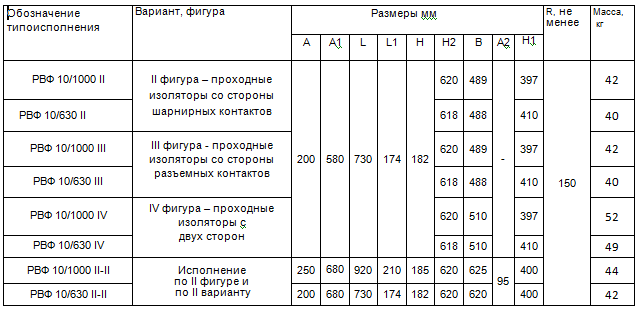

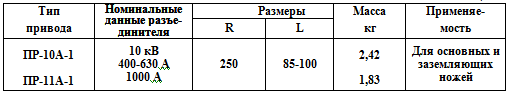

Тип, габаритные и установочные размеры однополюсных разъединителей приведены в таблице 1, трехполюсных - в таблице 2 и 3.

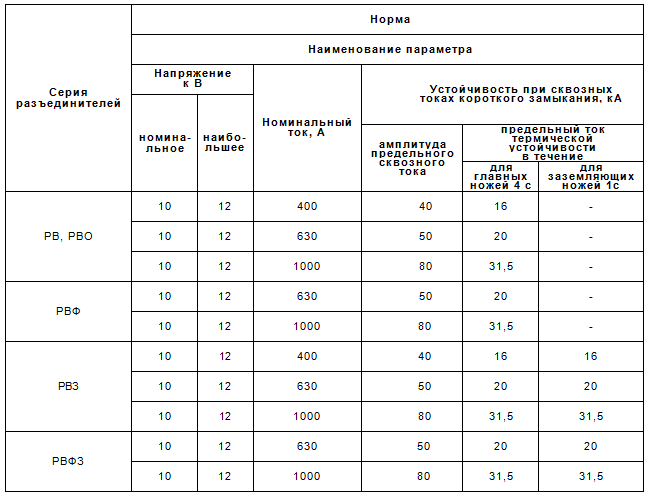

Основные технические характеристики однополюсных и трехполюсных разъединителей приведены в таблице 4.

Дополнительно по теме

Техническое описание разъединителей

Выключатель нагрузки автогазовый ВНА

Таблица 1

Обозначение типоисполнения |

Размеры мм |

Масса, кг |

|||||||

H |

H1 |

L1 |

B |

A |

L |

B2 |

R, не менее |

||

PBO 10/400 УХЛ 2 (УЗ) |

160 |

440 |

475 |

72 |

134 |

360 |

- |

- |

6,3 |

PBO 10/630 УХЛ 2 (УЗ) |

162 |

440 |

6,4 |

||||||

PBO 10/1000 УХЛ 2 (УЗ) |

164 |

440 |

480 |

72 |

134 |

380 |

7,0 |

||

Таблица 2

Примечание: (П,Л) - рычаги присоединения с правой или левой стороны.

Таблица 3

Таблица 4

3. УСТРОЙСТВО И РАБОТА

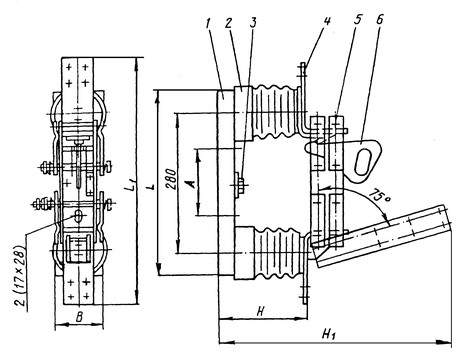

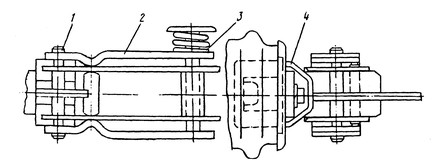

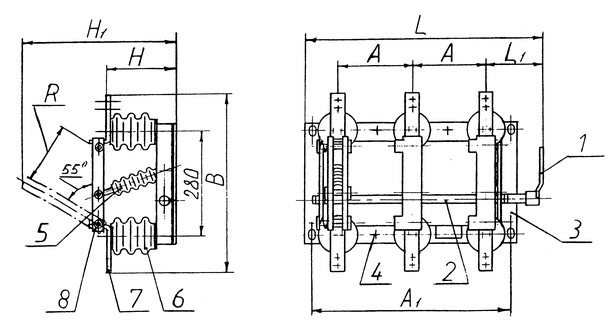

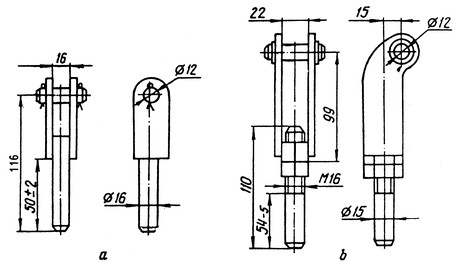

3.1. Однополюсные разъединители типа РВО (рис. 1) состоят из

цоколя 1. опорных изоляторов 2, и токопровода. Цоколь служит

основанием для установки изоляторов 2 и для крепления разъединителя к опоре при монтаже.

Токопровод состоит из двух неподвижных контактов 4 и подвижного контактного ножа 5. Во включенном положении контактный нож для разъединителей на 1000 А запирается специальным зацепом 6 и удерживается специальным магнитным замком (рис. 1).

Магнитный замок состоит из стальных пластин 2 и пружин 3, расположенных снаружи медных контактных пластин ножа. Пружины, стремясь разжаться, нажимают на пластины, выступы которых прижимают пластины ножа к неподвижному контакту. У разъединителей на 400 и 630 А в конструкцию магнитного замка входит скоба 4. Скоба магнитного замка и зацеп имеют ушко, в которое при включении и отключении разъединителя заводится палец изолированной штанги ручного управления.

В однополюсных и трехполюсных разъединителях нажатие пластин контактного ножа может осуществляться только пружинами, без стальных пластин.

Угол открытия подвижного ножа ограничивается упором на шарнирном контакте. Для включения и отключения контактного ножа и удержания его в одном из крайних положений служит приводной рычаг, который закрепляется на валу рамы и соединяется через тягу с приводом.

Угол открытия контактного ножа разъединителя ограничивается упором в приводе разъединителя.

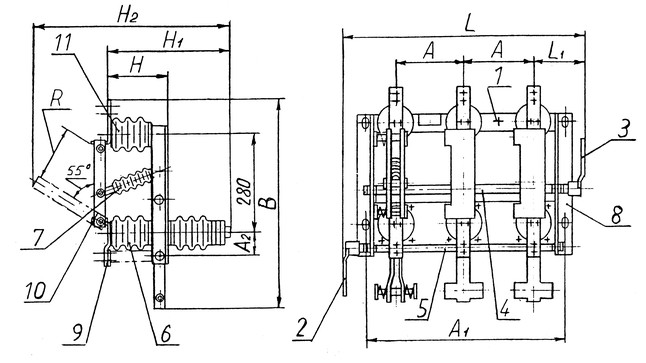

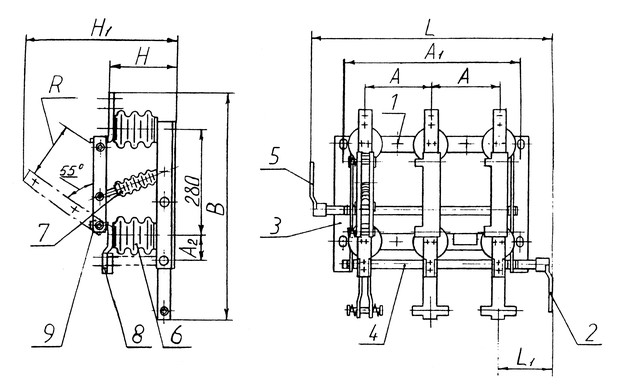

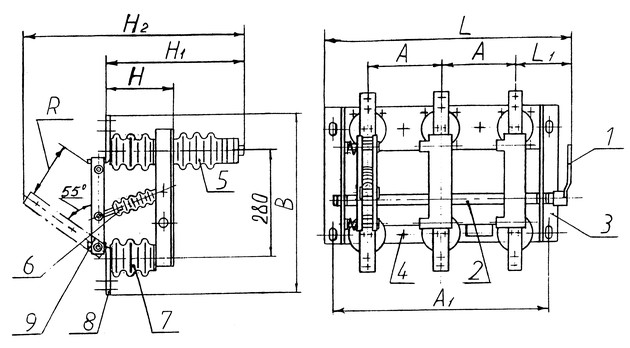

3.2. Трехполюсные разъединители типа РВ, РВФ, РВЗ, РВФЗ представляют собой три токопровода, установленных на одной раме с основным (общим) валом и приводным рычагом. При вращении

вала разъединителя с помощью привода происходит одновременное включение или отключение трех контактных ножей.

Разъединители РВФ отличаются от разъединителей РВ тем, что имеют проходные изоляторы и в зависимости от исполнения имеют три фигуры - проходные изоляторы:

- со стороны шарнирных контактов,

- со стороны разъемных контактов,

- с обеих сторон.

Разъединители РВФ предназначены для установки в КРУ, где необходимо осуществить привод электроэнергии с одной стороны стены КРУ, а отвод с другой стороны без дополнительных проходных изоляторов.

Разъединители РВЗ отличаются от разъединителей РВ тем, что имеют заземляющие ножи. В зависимости от исполнения, разъединители имеют три варианта - заземляющие ножи:

- со стороны шарнирных контактов,

- со стороны разъемных контактов,

- с обеих сторон.

Заземляющие ножи смонтированы на дополнительном валу, который укреплен в общей раме разъединителя.

В конструкции разъединителей с заземляющими ножами предусмотрена механическая блокировка между валом контактных ножей и валом заземляющих ножей, которая исключает одновременное включение контактных и заземляющих ножей.

Разъединители РВЗ предназначены для заземления основного токоведущего контура со стороны снятого напряжения, при его отключении и для безопасного производства работ на отключенном участке электрической цепи.

Разъединители РВФЗ по конструкции, принципу действия и назначению аналогичны разъединителям РВФ и РВЗ.

3.3. Управление контактными и заземляющими ножами производится отдельными приводами ПР.

В конечных положениях рукоятка привода ПР удерживается фиксатором. Кроме того, рукоятка привода может запираться с помощью электромагнитного блокировочного или навесного замка.

Способ крепления навесного замка (с помощью дополнительных деталей) должен быть выбран при монтаже разъединителя с приводом в зависимости от варианта соединения в каждом конкретном случае.

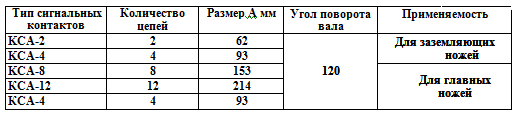

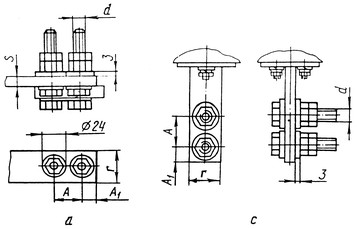

3.4. Для сигнальных и блокировочных цепей с однополюсными и трехполюсными разъединителями используются блок-контакты КСА, установочные размеры которых приведены в таблице.

4. МАРКИРОВАНИЕ

4.1. На табличке каждого разъединителя, а при размещении полюса на отдельной раме или цоколе - на каждом полюсе разъединителя указываются:

- товарный знак предприятия-изготовителя;

- наименование изделия;

- типоисполнение разъединителя;

- номинальное напряжение в кВ;

- номинальный ток в А;

- масса в кг;

- год выпуска;

- номер государственного стандарта.

4.2. На табличке каждого привода указываются:

- товарный знак предприятия-изготовителя;

- тип привода;

- год выпуска;

- номер государственного стандарта.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Разъединители и приводы должны быть приняты техническим контролем предприятия-изготовителя.

5.2. Гарантийный срок устанавливается - 2 года и исчисляется со дня ввода в эксплуатацию, но не позднее 6 месяцев со дня поступления разъединителей и приводов потребителю.

6. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

6.1. Разъединители и приводы должны соответствовать ГОСТ 689,

а также следующим правилам:

- Правила устройств электроустановок (ПУЭ).

- Правилам технической эксплуатации электроустановок потребителей и Правилам безопасности при эксплуатации электроустановок потребителем.

- Правилам технической эксплуатации электрических станций и сетей.

- Правилам техники безопасности при эксплуатации электроустановок электрических станций и подстанций.

- Заземление разъединителей должно выполняться в соответствии с действующими ПУЭ.

6.2. Персонал, обслуживающий разъединители, должен быть ознакомлен с настоящей инструкцией, строго выполнять ее требования, а также требования местных эксплуатационных инструкций.

6.3. Рама разъединителя и передний подшипник привода должны быть заземлены.

6.4. Отключение разъединителя приводом должно производиться только после снятия (отключения) нагрузочных токов в линии.

6.5. После отключения разъединителя необходимо убедиться (визуально) в наличии видимого разрыва между контактными ножами и неподвижными контактами.

6.6. Любые работы на разъединителе могут производиться только при отсутствии напряжения на нем и на подводящих шинах.

7. ПОДГОТОВКА К РАБОТЕ

7.1. Перед монтажом разъединителя, привода, дистанционной передачи удалить загрязненную консервационную смазку из всех доступных мест, не разбирая изделий, проверить исправность всех деталей и узлов и смазать вновь. Фарфоровые изоляторы очистить чистым бензином и ветошью.

7.2. Запрещается при монтаже производить переделку разъединителей приводов и их деталей.

7.3. Неприсоединенный конец гибкой связи подсоединить при монтаже разъединителя.

7.4. Разъединитель и привод укрепить на опоре с помощью болтов и монтажных отверстий и соединить между собой при помощи дистанционной передачи.

7.5. При монтаже разъединителя с приводом дистанционную передачу подбирать так, чтобы включенному положению ножей разъединителя соответствовало крайнее положение поднятой вверх рукоятки привода, а крайнему положению отключенных ножей разъединителя - крайнее положение опущенной вниз рукоятки привода. Изоляционное расстояние R между неподвижным контактом и контактным ножом разъединителя не менее 150 мм необходимо отрегулировать при установке разъединителя с приводом. При этом упоры в крайних положениях ВКЛЮЧЕНО и ОТКЛЮЧЕНО должны находиться в приводе, а не в разъединителе.

Дистанционную передачу разъединителя установить с соблюдением требуемых минимальных электрических расстояний.

7.6. С целью повышения надежности работы трехполюсных разъединителей изменена конструкция рычагов основного и заземляющего валов. Стальные рычаги установить в соответствии с требованиями данной инструкции при помощи (сварки) оси и стопорных шайб. Для изменения положения рычагов (справа или слева) в конструкции разъединителей предусмотрена перестановка валов. Для перестановки валов снимают рычаги, снимают блокировочные кулачки, вынимают стопорные кольца и втулки, вал переворачивается в противоположную сторону длинным концом и собирается в противоположном порядке.

7.7. Контактные выводы разъединителя не должны испытывать механических напряжений от подводящих шин. Подводящие шины в непосредственной близости к разъединителю должны лежать в одной плоскости с контактными выводами.

7.8. Поверхности соприкосновения подводящих шин и контактных выводов разъединителя зачистить до получения достаточно плотного и устойчивого контактного соединения и перед присоединением смазать.

7.9. Болты, стягивающие контактные соединения шин с выводами разъединителя, не должны самоотвинчиваться.

7.10. Конец шины заземления, а также площадку около болта заземления на раме разъединителя и подшипнике привода зачистить до металлического блеска и смазать.

7 11. До пуска разъединителя в эксплуатацию убедиться путем его включения и отключения (15-20 раз) приводом в его правиль-ности совместной регулировки разъединителя с приводом, в надежном попадании контактных ножей на контакты, в надежности крепления контактов и всех других соединений и в исправности работы привода.

Включение и отключение разъединителя контролировать по положению рукоятки привода, визуально - по контактным ножам разъединителя и по сигнальным лампам.

8. ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ

8.1. Перед включением разъединителя в сеть проведите проверки, перечисленные ниже:

Что проверяется, при помощи какого инструмента, приборов и оборудования. Методика проверки |

Технические требования |

1. Проверить чистоту поверхности изоляторов и тяг, убедиться в отсутствии трещин, сколов. Проверку производить визуально. Измерение сколов производить универсальным мерительным инструментом. 2. Проверить наличие смазки на шарнирных и трущихся частях разъединителя и привода, на поверхностях соприкосновения подводящих шин и контактных выводов. Проверку производить визуально. 3. Проверить контактные поверхности главных и заземляющих ножей под щуп. Проверку контактных поверхностей проводить щупом шириной 10 мм, толщиной 0,1 мм для главных и заземляющих ножей. Щуп не должен проходить более 5 мм вдоль контактной линии или внутрь поверхностного контакта. При необходимости произвести регулировку. 4. Проверить затяжку резьбовых соединений разъединителя, привода и дистанционной передачи соответствующим стандартным инструментом. |

Отсутствие на изоляторах и тягах трещин, загрязнений. Сколы допускаются общей площадью не более 50 мм2, глубиной до 2 мм. Сосредоточенные сколы не допускаются. Резко выраженные дефекты на поверхности изоляторов и тяг должны быть покрыты атмосферостойким лаком (краской) под цвет глазури. Шарнирные и трущиеся части, поверхности соприкосновения шин и контактных выводов разъединителя и привода должны быть смазаны солидолом Ж ГОСТ 1033-79, или другой равнозначной смазкой. Линейный контакт должен иметь не менее двух площадок касания. Поверхностный контакт должен иметь не менее трех площадок касания, не лежащих на одной прямой линии. |

5. Проверить вырывающее усилие ножей разъединителя динамометром путем пятикратного замера. Точка приложения силы - крайняя ось ножа со стороны разъемного контакта при отсоединенной фарфоровой тяге. Для заземляющих ножей вырывающее усилие проверить с помощью вставки, равной ширине контакта. Пиковое значение усилия в момент трогания механизмов, входа ножа в контакт и выхода из контакта не учитывается. 6. Произвести 5 контрольных включений и отключений разъединителя с целью проверки правильности работы всех механизмов разъединителя и привода. |

Вырывающее усилие контактных ножей разъединителей 10-30 кгс. Вырывающее усилие заземляющих ножей разъединителей на 400 и 630 А : 5 - 12 кгс, на 1000 А : 6-15 кгс. |

9. ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

Наименование неисправности и внешнее ее проявление |

Вероятная причина |

Метод устранения |

1. Сколы, трещины, излом изоляторов и тяг. |

Повреждения при переключениях или короткое замыкание. |

Заменить изоляторы и тяги. |

2. Самоотвинчивание болтов. |

То же |

Подтянуть болты, гайки. |

3. Несоответствующее норме вырывающее усилие главных и заземляющих ножей разъединителя. |

Попадание пыли, грязи в контакты, перекосы или приваривание контактов. |

Заменить смазку в контактных частях, зачистить контактные поверхности и отрегулировать под щуп. |

4. Подгорание контактных поверхностей контактов и ножей. |

Короткое замыкание из-за плохого контакта. |

Зачистить, отрегулировать, или заменить контакты и ножи. |

Разъединитель и привод периодически (два - три раза в год), а также после каждого короткого замыкания должны быть подвергнуты осмотру. При необходимости произвести ремонт с заменой изношенных или поврежденных деталей или узлов.

10. ТРАНСПОРТИРОВАНИЕ И ПРАВИЛА ХРАНЕНИЯ

10.1. Полностью собранные разъединители, приводы и детали дистанционной передачи отправляются заказчику законсервированными, в заводской упаковке, предохраняющей от повреждений во время транспортирования.

10.2. Разъединители, приводы и комплектующие детали могут храниться в упаковке и без упаковки в закрытом неотапливаемом помещении или под навесом, исключающих попадание на них атмосферных осадков.

10.3. При хранении разъединителей, приводов, комплектующих деталей и узлов необходимо производить осмотр не реже одного раза в шесть месяцев и при необходимости обновлять консервационную смазку. Предельный срок консервации три года.

10.4. При получении разъединителей и приводов необходимо проверить, нет ли на них повреждений, полученных при транспортировании.

10.5. Перед монтажом проверить соответствие технических данных разъединителей и приводов, указанных на щитке, с данными заказа и комплектность поставки.

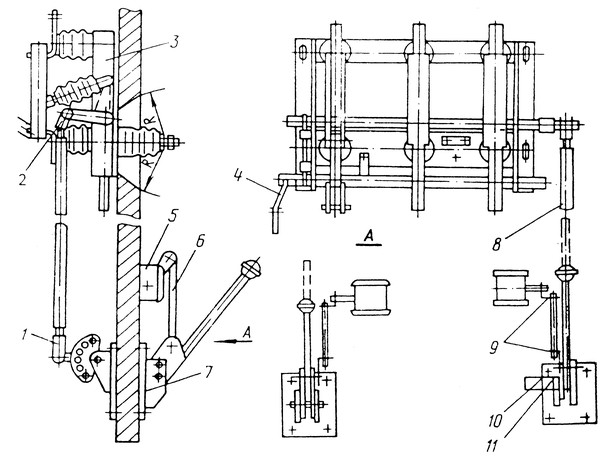

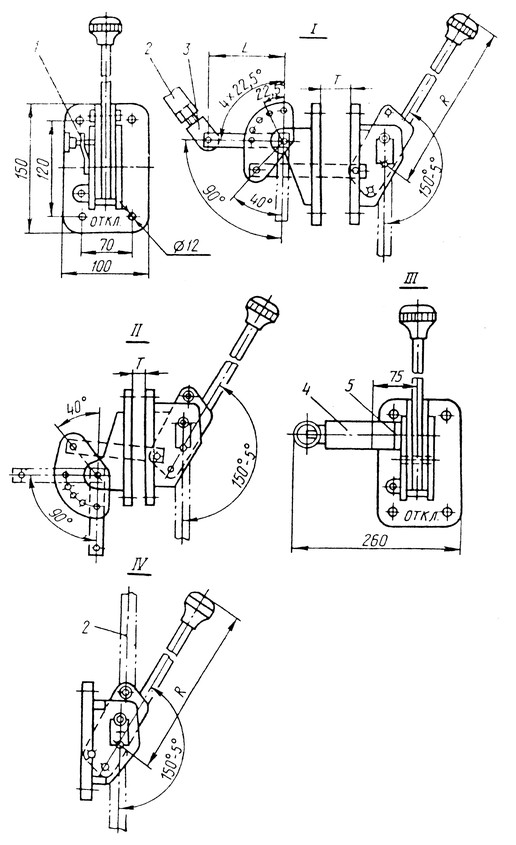

10.6. Основные размеры и масса приводов приведены на рис. 11 и в табл. 5.

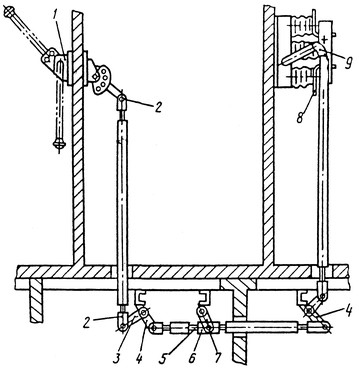

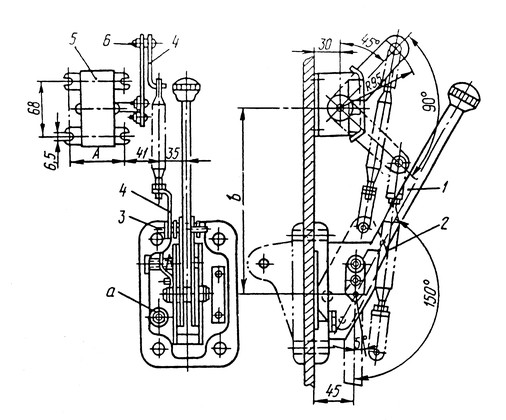

Монтаж разъединителей показан на рис. 7, 9, 10. Монтаж сигнальных контактов КСА с приводами показан на рис. 8.

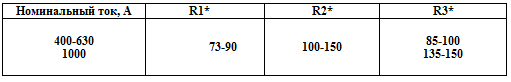

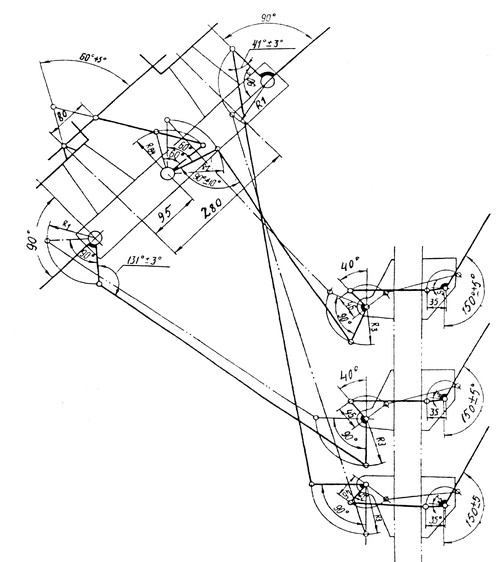

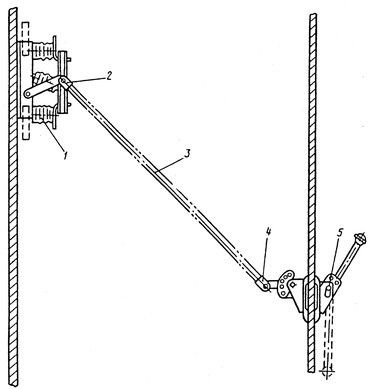

Один из возможных вариантов соединения разъединителей с приводами показан на рис. 6, рекомендуемые размеры для соединения приведены в табл. 7.

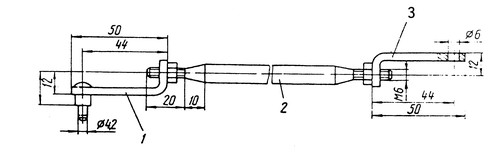

Основные размеры и масса вилок приведены на рис. 13. На рис. 12 показана тяга для соединения сигнальных контактов КСА с приводами.

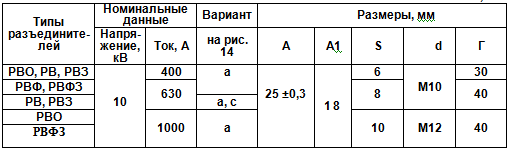

Присоединительные размеры выводных контактов разъединителей приведены на рис. 5 и в таблице 6.

Таблица 5

Для обеспечения нормальной работы разъединителя с приводом независимо от варианта их расположения должно обязательно соблюдаться условие взаимного положения рычагов (т. е. угол между рычагом разъединителя и тягой, соединяющей разъединитель с приводом), при соответствующем положении рычага привода, которое устанавливается при монтаже.

Таблица 6

Таблица 7

* - Размеры определяются при проектировании или монтаже разъединителя с приводом в каждом конкретном случае.

Рисунок 1

Разъединитель однополюсный серии РВО

1- цоколь; 2- изолятор опорный; 3- болт заземления; 4- контакт; 5- нож контактный; 6- зацеп.

Устройство магнитного замка

1 - ось; 2 - пластина; 3 - пружина; 4 - скоба магнитного замка.

Рисунок 2

Разъединитель трехполюсный серии РВФЗ

1 - болт заземления; 2 - рычаг; 3 - рычаг; 4 - вал; 5 - вал заземления; 6 - изолятор проходной; 7 - тяга изоляционная; 8 - рама; 9 - контакт; 10 - нож контактный; 11 - изолятор опорный.

Рисунок 3

Разъединитель трехполюсный серии РВЗ

1 - болт заземления; 2 - рычаг; 3 - рама; 4 - вал заземления; 5 - рычаг; 6 - изолятор опорный; 7 - тяга изоляционная; 8 - контакт; 9 - нож контактный.

Рисунок 4

Разъединитель трехполюсный серии РВФ

1 - рычаг; 2 - вал; 3 - рама; 4 - болт заземления; 5 - изолятор проходной; 6 - тяга изоляционная; 7 - изолятор опорный; 8 - контакт; 9 - нож контактный.

Рисунок 5

Разъединитель трехполюсный серии РВ

1 - рычаг; 2 - вал; 3 - рама; 4 - болт заземления; 5 - тяга изоляционная; 6 - изолятор опорный; 7 - контакт; 8 - нож контактный.

Рисунок 6

Кинематическая схема соединения разъединителей с приводами (один из вариантов соединения)

Рисунок 7

Монтаж трехполюсных разъединителей тина РВ, РВЗ с приводом типа ПР

1 - привод ПР-10 А; 2 - вилка ВП 21/16; 3 - штифт конический 8x60; 4 - рычаг РУ 150/25-30; 5 - подшипник П-65/25-30; 6 - вилка ВД 21/16; 7 - рычаг РП 150/25- 30; 8 - разъединитель; 9 - вилка ВГ 21/16.

Рисунок 8

Монтаж сигнальных контактов КСА с приводом типа ПР-10А

ПР-11А.

1 - привод рычажный; 2 - тяга (выбирается по месту установки); 3 - валик; 4 - скобы ПКТ; 5 - контакт сигнальный; 6 - шплинт; а - болт заземления; b - не менее 210 мм.

Рисунок 9

Монтаж трехполюсных разъединителей типа РВ, РВЗ, РВФ с приводом типа ПР-10А

1 - разъединитель; 2 - вилка ВГ 21/16; 3 - тяга (выбирается по месту установки)-4 - вилка ВП 21/16; 5 - привод ПР-10А.

Тяга в комплект поставки не входит.

Рисунок 10

Монтаж трехполюсного разъединителя типа РВФЗ с приводом типа ПР-10А

1 - вилка ВП 21/16; 2 - вилка 21/16; 3 - разъединитель; 4 - рычаг; 5 - контакт сигнальный КСА; 6 - тяга стальная D=6; 7 - привод ПР-10; 8 - тяга (выбирается по месту установки); 9 - скобы ПКТ; 10 - ключ электромагнитного замка; 11 - электромагнитный замок блокировочный; R - не менее 120 мм.

Рисунок 11

Приводы рычажные серии ПР

I-II - привод типа ПP-10A в двух положениях; III - привод типа ПР-10А (ПP-11) с электромагнитным блокировочным замком; IV - привод типа ПP-11; 1 - фиксатор положения; 2 - тяга к разъединителю; 3 - вилка ВП 21/16; 4 - ключ электромагнитного замка; 5 - замок электромагнитный блокировочный; Т - толщина стенки для установки привода: 15, 100, 140 мм.

Рисунок 12

Тяга для соединения сигнальных контактов КСА с приводами ПР-10А и ПР-11А

1, 3 - скобы ПКТ; 2 - тяга (выбирается по месту)

Рисунок 13

Основные размеры и масса вилок

а - вилка ВП-21/16. Масса - 0, 32 кг; b - вилка ВГ-21/16. Масса - 0,526 кг.

Рисунок 14

Присоединительные размеры контактных выводов разъединителей

Требования по подготовке контактных поверхностей.

1 Рабочие поверхности разборных контактных соединений непосредственно перед сборкой должны быть подготовлены;

- медные без покрытия - зачищены;

- алюминиевые и из алюминиевых сплавов - зачищены и смазаны смазкой ЦИАТИМ-221 ГОСТ 9433;

- рабочие поверхности, имеющие гальванические покрытия (в том числ посеребренные) - обезжирены (промыты органическим растворителем).

2 С алюминиевых деталей, не имеющих покрытия, необходимо удалить оксидный слой, например, с помощью скребка, напильника или шкурки.

3 Перед обезжириванием и нанесением смазки необходимо удалить загрязнения. Для очистки использовать, например, бензин БР-1 и мягкую ветошь.

4 Смазку необходимо наносить непосредственно после зачистки до образована оксидной пленки.

5 Смазка наносится тонким равномерным слоем при этом необходимо нзбегать скопления смазки в резьбовых соединениях.

Перечень инструмента, приборов-материалов и оборудования, необходимых для контроля и технического обслуживания разъединителя.

Приборы и инструмент

1. Ключи гаечные двусторонние 8-10,10-12,12-14,17-19 ГОСТ 2839-80.

2. Линейка измерительная ГОСТ 427-75 с пределами 1...500 мм.

3. Микроомметр до 100 мкОм класса точности не ниже 2,5 ГОСТ 23706.

4. Напильник 2820-0020 ГОСТ 1465-80.

5. Отвертка 7810-0310 ГОСТ 17199-71.

6. Плоскогубцы 7814-0084 ГОСТ 7236-86.

7. Сменные головки 7812-0487,7812-0496 ГОСТ 25604-83.

8. Угломер, транспортир ГОСТ 5378-^6, ГОСТ 13494-68.

9. Штангенциркуль ШМ-160-0,1 ГОСТ 166-80.

10. Щуп, набор №4 ТУ 2.034-225-87.

Вспомогательные материалы

1.Бензин-растворитель БР-1 ТУ.

2.Ветощь обтирочная.

З.Смазка ЦИАТИМ-221 ГОСТ 9433-80.

4.Уайт-спирит ГОСТ 3134-78.

5.Шкурка шлифовальная на бумажной основе ГОСТ 6456-82.

Дополнительно по теме

Техническое описание разъединителей

Выключатель нагрузки автогазовый ВНА