Капитальный ремонт маломасляных выключателей серии ВМТ - Рекомендации о предупреждении отказов и повышении надёжности

- Капитальный ремонт маломасляных выключателей серии ВМТ

- Производство работ

- Иллюстрации

- Материалы, инструмент, строповка

- Проведение дефектации

- Рекомендации по регулировке, наладке и снятию характеристик

- Рекомендации о предупреждении отказов и повышении надёжности

(обязательное)

Рекомендации о предупреждении отказов и повышении надёжности работ маломасляных выключателей серии ВМТ

Перегрев токового контура из-за неправильной сборки и установки дугогасительной камеры

Для исключения перегрева при техническом обслуживании выключателей, связанном с их разборкой, а также ремонтах выключателей необходимо соблюдать требования, изложенные ниже.

До установки дугогасительной камеры (рис. 5) лыски втулки 19 необходимо ориентировать параллельно осям выхлопных отверстий камеры согласно рис. Г.1. Указанное требование обеспечивается поворотом на необходимый угол втулки 19 относительно корпуса 13 при отвернутых на 2-3 оборота гайках 24.

Рисунок Г.1 – Схема дугогасительной камеры 1 (вид сверху)

После установки дугогасительной камеры в полюс выключателя при отрегулированном ходе в контактах лыски втулки 19 должны находиться в полости, перпендикулярной продольному разрезу фланца 28 согласно рис. Г.2.

Рисунок Г.2 – Схема дугогасительной камеры 2 (вид сверху)

С целью повышения надежности работы дугогасительных камер выключателей ВМТ-110Б-25/1250 УХЛ1 и ВМТ-220Б-25/1250 УХЛ1 рекомендуется при очередных ремонтах выключателей производить отгибку концов угольников 12 до касания внутренней стенки цилиндра 10 (рис. 5). При проведении работ следует руководствоваться прилагаемым эскизом. Указанная операция может быть проведена без снятия угольников с цилиндра.

Рисунок Г.3 – Сечение дугогасительной камеры с угольниками до и после гибки

Перегрев токового контура в зоне соединения розеточного контакта с корпусом

При ремонте выключателей серии ВМТ для восстановления переходного сопротивления контактного соединения корпуса 1 (рис. 6) розеточного контакта с алюминиевым корпусом 2 рекомендуется произвести следующее:

Измерить переходное сопротивление этого участка токопровода.

Если величина переходного сопротивления более 5 мкОм, выполнить ремонт соединения:

Закрепив контакт в слесарных тисах на уровне болтов 3 (рис. 6), не допуская смятия корпуса 9 с охранным кольцом, свернуть корпус 2, например, с помощью газового ключа.

Если на торцевых контактных поверхностях подгары отсутствуют, нанести на них тонкий слой смазки «ЦИАТИМ» любой марки или «Литол-24» и навернуть токопровод газовым ключом за ребра, обеспечив максимально возможный момент свинчивания.

При наличии подгаров на торцевых контактных поверхностях локального характера места подгара зачистить шкуркой с удалением покрытия и слоя металла. Затем места подгара зачистите под слоем смазки «ЦИАТИМ» или «Литол» металлической щеткой. После зачистки всю торцевую поверхность тщательно протереть чистой безворсовой тканью и снова смазать тонким слоем смазки. Сборку и затяжку соединения производить, как указано выше.

При подгорании значительной части торцевой поверхности (более 1/3 по окружности) или с глубоким прогоранием основного материала торцевые поверхности деталей подлежат обработке на токарном станке. При этом торцевое биение поверхности при установке детали на станок не допускается. Толщина обработанного слоя – не более 1 мм.

Аналогичным образом рекомендуется действовать при ремонте упомянутого узла с использованием запчастей, полученных с завода-изготовителя.

Механическая деформация и затирание подвижного контакта

При эксплуатации выключателей серии ВМТ имели место единичные случаи механической деформации подвижного контакта (свечи), заключающиеся в искривлении стержня в месте крепления его к направляющей колодке.

Причиной такой деформации являлось разовое изготовление пластин демпферного устройства из немаслостойкой резины и, как следствие, их разбухание, что приводило к увеличению механических нагрузок на свечу. Для исключения указанного явления при ревизиях и ремонтах выключателя необходимо до установки розеточного контакта в корпус 2 (рис. 6) контролировать размер А (расстояние от буртика втулки 12 до торца корпуса 2), который должен быть в пределах 31+3 мм.

Рисунок Г.4 – Сечение подвижного контакта для выключателя на 25 кА и выключателя на 40 кА соответственно.

Для соблюдения этого размера необходимо устанавливать три прокладки толщиной 8 мм (ранее устанавливались пять прокладок толщиной 4 мм). Номера чертежей прокладок толщиной 8 мм: для выключателей на 25 кА – 8СЯ.766.068 (п. 1.3), для выключателей на 40 кА – 8СЯ.372.053 (п. 1.3). Ввернутый до упора контакт при этом не должен прожимать резиновые прокладки.

Прокладки толщиной 8 мм (по одной штуке) должны также устанавливаться в узле регулирования натяжения тросов токоотводов на 25 кА – 8СЯ.766.068;

на 40 кА – 8СЯ.372.053.

Повреждения маслоуказательных стекол

Причинами повреждения стекол маслоуказателей как при эксплуатации, так и при их замене во время ремонтов выключателей, являются микротрещины в теле, возникающие при порезке стеклянной трубки на мерную длину, либо механические воздействия на тело стекол при мойке или перетяжке фланцевых соединений узлов их уплотнения.

При ремонтах выключателей рекомендуется из-за большой вероятности повреждения не производить очистку стекол, а заменять их на новые. При этом, перед установкой стекол необходимо проверить их на отсутствие сколов и видимых трещин на торцевых поверхностях.

При установке стекол рекомендуется обеспечить небольшое предварительное сжатие уплотнительных колец в узлах закрепления маслоуказательных стекол, а затем, в случае подтекания, масла аккуратно произвести подтяжку узлов уплотнения до устранения течи (подтяжку производить только при отсутствии давления внутри колонн полюсов!).

Утечки масла в узле устройства ручного выпуска сжатого газа.

При повреждении в процессе эксплуатации внутреннего кольца Б (рис. Г.6) устройства для выпуска сжатого газа необходимо его замену проводить в следующей последовательности:

Вывернуть шток.Зачистить поверхность Г при наличии на ней грунтовки мелкой шкуркой.

Установить шток В без внутреннего резинового кольца Б.

Установить на шток В кольцо Б.

Под гайки установить на шток В металлическую (сталь, алюминий, латунь) шайбу с размерами: наружный диаметр 24 мм, внутренний диаметр 13 мм, толщина 2,5 мм (Шайба 12.02.019 ГОСТ 11371-78).

Требования к качеству заливаемого масла.

Имело место обнаруженной во время проведения ремонтов с разборкой выключателей на внутренних изоляционных деталях трудносмываемой пленки сажи. Для исключения этого явления необходимо соблюдать следующие условия:

выключатели должны заполняться только маслами, марки которых указаны в заводской инструкции, с электрической прочностью не ниже 45 кВ/мм, при пробе из выключателя – 40 кВ/мм;

характеристики масла, в т.ч. tg d, должны соответствовать требованиям НТД на эти масла. Высокий tg d свидетельствует о наличии растворенных примесей, которые вредно влияют на состояние внутренней изоляции при разложении масла дугой;

не допускать заполнения смесями масел;

избегать при замене масла заполнение выключателя регенерированным маслом, поскольку оно часто засорено частицами силикагеля и, как правило, эта жидкость представляет собой смесь различных марок масел.

Невыполнение указанных требований часто приводит к быстрому снижению электрической прочности внутренней изоляции, обусловленной наличием углерода (сажи) на поверхностях изоляционных деталей.

Низкий ресурс нагревателей полюсов выключателей

Для повышения надежности работы выключателей в зимнее время при ремонтах рекомендуется комплектовать трубчатыми электронагревателями ТЭН 60А13/0,63Т 127 подогревательные устройства колонн выключателей

ВМТ- -25/1250 и ВМТ-110-40/2000 и ТЭН 78А13/0,8Т 127 подогревательные устройства колонн ВМТ-220-40/2000.

Указанные ТЭН имеют кожух из нержавеющей стали, более высокий уровень герметизации внутренней полости и, как следствие, более высокие и стабильные значения сопротивления внутренней изоляции. Гарантийный срок службы этих нагревателей не ниже 7000 часов. ТЭН изготавливаются по ТУ 3443-001-42511921-99. Предприятие-изготовитель ООО «ЭЛВИН», г. Миасс, Челябинская обл.

ТЭН могут быть заказаны в качестве запчастей на предприятии-изготовителе выключателей: в Компании «Энергомаш (ЮК) Лимитед».

Повреждения фарфоровых изоляторов.

Опыт эксплуатации выключателей ВМТ выявил частую повреждаемость фарфоровых покрышек.

По имеющейся у предприятия-изготовителя выключателей информации о разрушениях покрышек:

около 80% разрушений относится к покрышкам собственного производства завода Урализолятор (УИЗ, г. Камышлов) и существовавшего до 1990 года совместного производства УИЗ-ГДР (фарфоровое тело изготавливалось в ГДР, армировку проводил УИЗ). Фарфоровые тела этих покрышек изготавливались из массы марки С-110;

около 20% разрушений относится к покрышкам производства ВЗЭФ (г. Великие Луки). Фарфоровые тела этих покрышек изготавливались из массы марки С-120;

по покрышкам производства СЗВИ (г. Славянск) зафиксированы единичные случаи разрушения. Фарфоровые тела этих покрышек изготавливались из улучшенной массы марки С-120.

Практически при всех повреждениях обнаруживались кольцевые трещины на внутренней поверхности фарфора в узлах армировки покрышек, по которым и происходило разрушение. Причем повреждались как верхние, так и нижние узлы армировки. Были зафиксированы такие же случаи разрушения изоляторов на полюсах выключателей, которые находились в упаковке (без избыточного давления) в процессе их длительного хранения. Повреждения происходили в зимний период времени, особенно в периоды резких перепадов температур окружающей среды. Причиной этих повреждений послужила нестабильность механической прочности изоляторов, обусловленная низкими механическими характеристиками применяемой отечественными производителями массы фарфора, а также циклическими нарушениями технологии изготовления и армирования фарфора.

Поэтому завод-изготовитель выключателей в 1996 году прекратил закупки покрышек в Камышлове (УИЗ), а с 2000 года перешел полностью на закупки по импорту покрышек, изготавливаемых из высокопрочной глиноземистой массы марки С-130 (Китай и Германия-Ceram/PPCI).

За это время по покрышкам, закупаемым по импорту и изготавливаемым из фарфоровой массы С-130, не было зафиксировано ни одного случая разрушения ни при входном контроле, ни в ходе эксплуатации.

С учетом изложенного, рекомендуется выполнить следующее:

провести диагностику состояния покрышек отечественных изготовителей, а также покрышек совместного производства ГДР (Тридельта) и УИЗ (Камышлов), находящихся в эксплуатации. Это можно выполнить без разборки выключателей методом ультразвукового неразрушающего контроля (УЗНК).отбракованные методом УЗНК покрышки необходимо заменить. Поставка высокопрочных покрышек зарубежных изготовителей, взаимозаменяемых с дефектными, может быть осуществлена компанией «Энергомаш».

Попадание влаги во фланцевые стыки изоляторов и корпусных деталей колонны.

При эксплуатации выключателей серии ВМТ, изготовленных до 1999 года, имели место случаи проникновения влаги через зазоры в стыках фланцев изоляторов и фланцев присоединяемых корпусных деталей.

Накапливание влаги в технологических «карманах» фланцев корпусных деталей могло приводить к повреждению защитного покрытия цементного шва и поверхности материала фланца.

Для исключения накапливания и удаления влаги из технологических «карманов» с 1999 года выключатели серии ВМТ стали поставляться с просверленными дренажными отверстиями в верхних фланцах изоляторов, а позднее фланцы изоляторов, закупаемых по импорту, снабжались расположенными по торцам соответствующими радиальными пазами.

Для удаления влаги из технологических «карманов» при проведении ремонтов выключателей, выпущенных до 1999 года, рекомендуется выполнять сверление дренажных отверстий в верхних фланцах изоляторов согласно эскизу.

Рисунок Г.7 – Эскиз сверления дренажных отверстий

Кроме того, рекомендуется выполнять следующие работы:

осмотреть сопрягаемые поверхности фланцев изоляторов и фланцев корпусных деталей. При наличии на этих поверхностях забоин произвести опиловку выступающих частей забоин в один уровень;после опиловки перед сборкой покрыть сопрягаемые торцевые поверхности А (рис. Г.8) по всему периметру фланцев консистентной смазкой.

Рисунок Г.8 – Эскизы сопрягаемых фланцев изоляторов и фланцев корпусных деталей

Примечание: Накопление влаги в «карманах» и ее замерзание при отрицательных температурах окружающего воздуха не может послужить причиной, как предполагают некоторые эксплуатирующие предприятия, появления трещин фарфора в зоне фланцев покрышек, поскольку вода заполняет объем только на высоту уступа 8 мм при высоте «кармана» 34 мм (см. эскиз сверления дренажных отверстий).

Недовключение выключателя (полюса)

При эксплуатации маломасляных выключателей типа ВМТ на напряжение 110,150 и 220кВ имели место случаи их аварийного выхода из строя вследствие недовключения при выполнении цикла «В-О», сочетания операций «О-В-О», выполнения простых операций «В».

Причинами аварий при выполнении цикла «В-О» и сочетания операций «О-В-О» в ряде случаев было нерасцепление ведущего и ведомого рычагов пружинного привода ППрК в конце процесса включения, обусловленное неправильной установкой высоты упорного болта-расцепителя рычагов и, как результат, зависание контактов выключателя в промежуточном положении при последующем отключении, а причинами аварий после выполнения операций «В» – недовключение выключателя (полюса), обусловленное либо неправильной настройкой привода, когда натяг рабочих пружин недостаточен для надежного включения выключателя, либо неправильной его эксплуатацией (например, эксплуатацией с невключенным подогревом в зимнее время, несоответствием маркировки полюсов месту их установки на раме и т. д.).

С целью предотвращения подобных аварийных ситуаций необходимо на месте эксплуатации выключателей выполнить следующее:

Исключить эксплуатацию выключателей в режиме ручного оперирования (когда рукоятка переключения режимов работы привода находится в положении «Ручн.»), т.к. при ручном включении привода отсутствует блокировка от неправильного положения кулака и в таком случае это приведет к удару ролика ведущего рычага по поверхности кулака и зависанию контактов выключателя в промежуточном положении с нерасцеплёнными рычагами. В зависимости от положения кулака, контакты могут оказаться незамкнутыми или замкнутыми в недовключённом положении.

При подаче напряжения на двигатель завода пружин, контакты выключателя медленно начнут расходиться, что приведет к горению дуги и аварийной ситуации.

Заданное положение кулака обеспечивается автоматически при включенном автомате в цепи завода пружин и установленном в положение «АВТ» переключателе режима работы. При ручном заводе рабочих пружин, положение кулака контролируется ВИЗУАЛЬНО!

Контроль положения рукоятки переключения режимов обеспечивается сигнализацией.

При первой возможности (и температуре воздуха не ниже плюс 10С) проверить правильность регулировки приводов.

Проверку производить в следующей последовательности:

замерить высоту Д упорного болта-расцепителя рычагов и зазор Г между пружинодержателями и верхними торцами рабочих пружин (рис. 5).

установить минимальный включающий натяг рабочих пружин, увеличив зазор Г на 35 мм, и включить выключатель 2-3 раза. Он должен включаться «с посадкой на защелку» и обязательным расцеплением ведомого и ведущего рычагов привода.

уменьшить натяг пружин на 5 мм (т.е. увеличить зазор Г на 40мм по отношению к замеренному вначале) и дать команду на включение. Выключатель не должен зафиксироваться во включенном положении (вместе с тем ведомый и ведущий рычаги могут расцепиться).

Если все происходило, как описано – восстановите зазор Г, замеренный в начале проверки: высота Д болта-расцепителя, минимальный включающий, а также нормированный натяги пружин установлены правильно.

В противном случае необходимо провести перерегулировку привода в части натяга пружин и высоты Д упорного болта-расцепителя, пользуясь указаниями инструкции на привод (п. 1.3).

Проверить правильность установки западания включающей и отключающей собачек за оси соответствующих роликов (размеры «Б» рис. 6).

Если западание окажется меньше допустимого по инструкции (2 мм) – довести его до этой величины с помощью регулировочных болтов и опробовать работу выключателя при напряжении на электромагнитах управления, равном нижнему рабочему пределу, уменьшенному на 5В.

Проверить состояние наружных поверхностей роликов и контактирующих с ними поверхностей включающих и отключающих собачек.

При наличии на роликах насечек от кромок рабочих поверхностей собачек (либо смятия рабочих поверхностей собачек) дефектные детали заменить на новые.

При выполнении операции включения со щита управления необходимо следить за сигналами контрольных ламп и показаниями амперметра.

При этом:

Если лампа «Включено» не загоралась, но не загоралась и лампа «Пружины не заведены», а лампа «Отключено» не погасла (что свидетельствует о непрохождении команды или о невыполнении ее электромагнитом включения вследствие низкого напряжения питания, затирания сердечника ЭВ или др.) – повторить команду «Включение», а если она вновь не выполнится, установить и устранить причину.

Если лампа «Отключено», погасла, лампа «Включено» не загорелась (или загорелась на продолжительное время, а затем погасла), а амперметр показывает наличие тока в цепи выключателя (что свидетельствует о недовключении выключателя и нерасцеплении рычагов привода) – следует подать команду на отключение выключателя и следить за амперметром в течение 15 с (или до погасания лампы «Пружины не заведены»), после чего:

если ток в цепи выключателя продолжает протекать – принять срочные меры по обесточиванию линии отключением другого выключателя (при этом категорически запрещается приближаться к неисправному аппарату до обесточивания линии);

если ток в линии исчез, загорелась лампа «Отключено» и погасла лампа» Пружины не заведены», - локализовать выключатель с помощью разъединителей (повторное включение под нагрузку в этих случаях категорически запрещается до выяснения причин недовключения выключателя и их устранения).

При нарушениях в работе аппарата, описанных выше, в обязательном порядке следует ревизовать состояние дугогасительной камеры и контактов выключателя с заменой масла.

Течь масла из редуктора.

При установлении факта течи масла допускается заменить масло на густую смазку типа Литол-24-Мли 4/12-3 ГОСТ 21150-87 или ЛЭП ТУ 38-101.1021-85. При этом количество смазки должно быть в объеме не менее 1,0 дм3. Смазку можно ввести через заливное отверстие в корпусе редуктора с помощью автомобильного шприца, после чего провернуть при помощи рукоятки несколько раз червяк для надежной смазки червячного колеса.

Отказы в работе электромагнита отключения.

С 2000 года в приводах ППрК устанавливается блок отключения новой конструкции, обеспечивающий повышенную надежность работы этого узла. В конструкцию блока введена вторая ступень передачи усилия на электромагнит (дополнительная собачка), а также введен второй электромагнит отключения.

При выявлении нестабильности работы блока отключения привода рекомендуется проведение соответствующей модернизации с установкой блока новой конструкции.

Комплект модернизации, который может быть заказан на заводе-изготовителе, включает в себя следующие позиции:

Таблица Г.1 – Комплект модернизации для исключения отказов в работе электромагнита

| Название детали | Номер чертежа | Количество |

| Блок управления: 220 В 110 В | 6БП.380.190-04 6БП.380.190-06 | 1 шт. |

| Собачка | 8БП.272.160 | 1 шт. |

| Болт для собачки | 8СЯ.920.201-01 | 2 шт. |

| Болт специальный | 8БП.922.594 | 4 шт. |

| Шайба 10.65Г.019 | ГОСТ 6402-70 | 4 шт. |

| Шайба А.10.03.019 | ГОСТ 11371-78 | 4 шт. |

| Шайба 6,5/11х1.019 | 6 шт. | |

| Шайба 7/11х0,5.019 | 2 шт. | |

| Проволока 0,8-О-С | ГОСТ 3282-74 | 0,01 м. |

| Пластина | БП64/06-001-03 | 1 шт. |

| Инструкция по проведению модернизации (с эскизом БП64/06-002-03 доработки корпуса механизма) | 1 шт. |

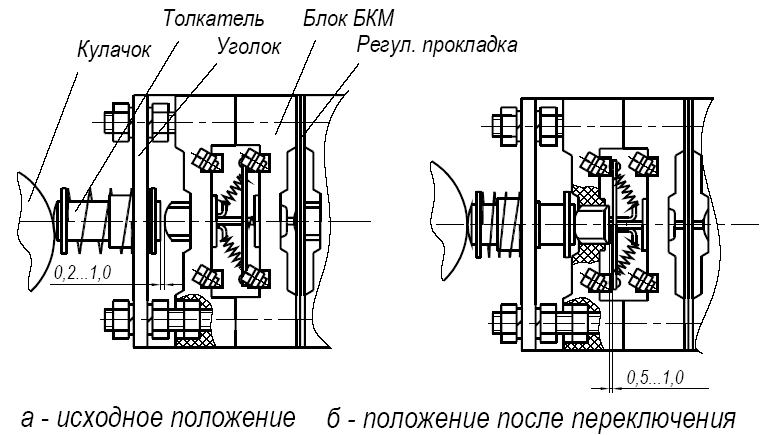

Нестабильная работа блоков БКМ.

При установлении факта нестабильной работы рекомендуется отрегулировать блоки БКМ в следующей последовательности:

Одновременность (синхронность) срабатывания контактов, находящихся в одном блоке – обеспечивается установкой (или удалением установленных) прокладок между ними.

Критерий качества регулировки – все контактные узлы должны переключаться при перемещении толкателя не более чем на 0,5 мм.

Регулировка положения любого блока контактных узлов относительно переключающего их кулачка – осуществляется смещением всего блока относительно кулачка путем ослабления затяжки крепления несущего уголка блока, при этом должны быть выдержаны зазоры, указанные ниже.

Критерий качества регулировки – ход толкателя должен быть в пределах 5…6 мм.

Рисунок Г.9 – Схема регулировки блоков БКМ

Повышение надёжности работы устройства подогрева привода, оптимизация температурного режима в шкафу привода

В конструкции приводов ППрК последних лет выпуска предусмотрена установка устройства автоматики включения подогрева, а также постоянно действующего антиконденсатного подогрева.

При необходимости, возможно проведение такой модернизации на приводах ранних лет выпуска.

Установка автоматики включения подогрева шкафа привода:

Необходимая комплектация - термостат 20/ -30 °C (Каталог «RS», кат. № 540-570) – 2 шт.

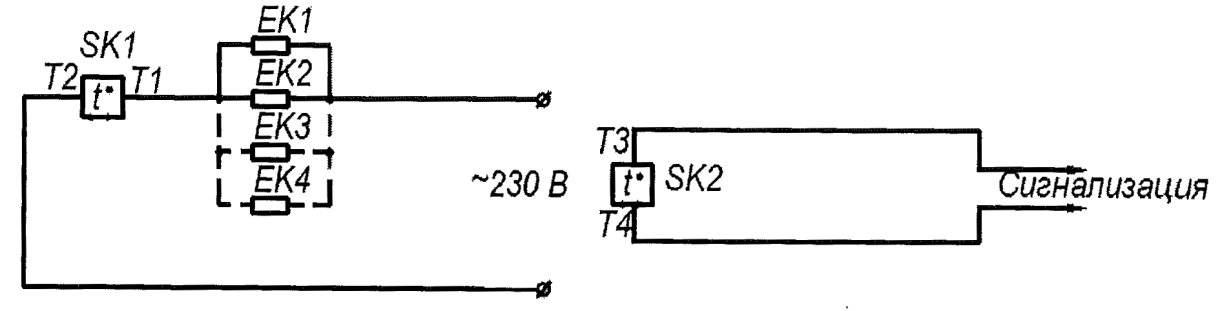

SK1 – термостат автоматического управления обогревом; SK2 – термостат, сигализирующий о недопустимом понижении температуры в шкафу; ЕК-1, ЕК-2 – основные обогреватели

Рисунок Г.10 – Схема подключения основного обогрева

Примечание:

Рекомендуемая уставка для термостата, осуществляющего автоматическое управление обогревом (SK1) – 0 °С.Второй термостат служит для сигнализации о недопустимом снижении температуры в шкафу привода. Рекомендуемая уставка – минус 20 °С.

Для поддержания рабочей температуры в шкафу привода достаточно работы двух ТЭН, но, при необходимости, возможно использование запасных ТЭН (ЕКЗ, ЕК4) включив их параллельно основным.

Установка антиконденсатного подогрева шкафа.

Необходимая комплектация – резистор С5-35В-100-1 кОм ± 10% (ОЖО.467.551 ТУ) –1 шт.

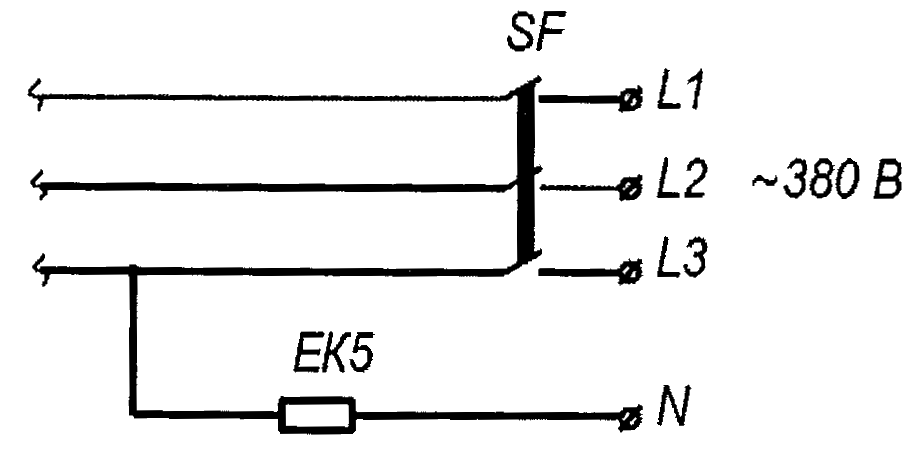

ЕК5 – антиконденсатный обогрев; SF - автоматический выключатель в цепи питания двигателя

Рисунок Г.10 – Схема подключения антиконденсатного обогрева