Сушка и очистка трансформаторных масел - Содержание типового технологического процесса

- Сушка и очистка трансформаторных масел

- Содержание типового технологического процесса

- Контроль качества, требования безопасности

- Приложения

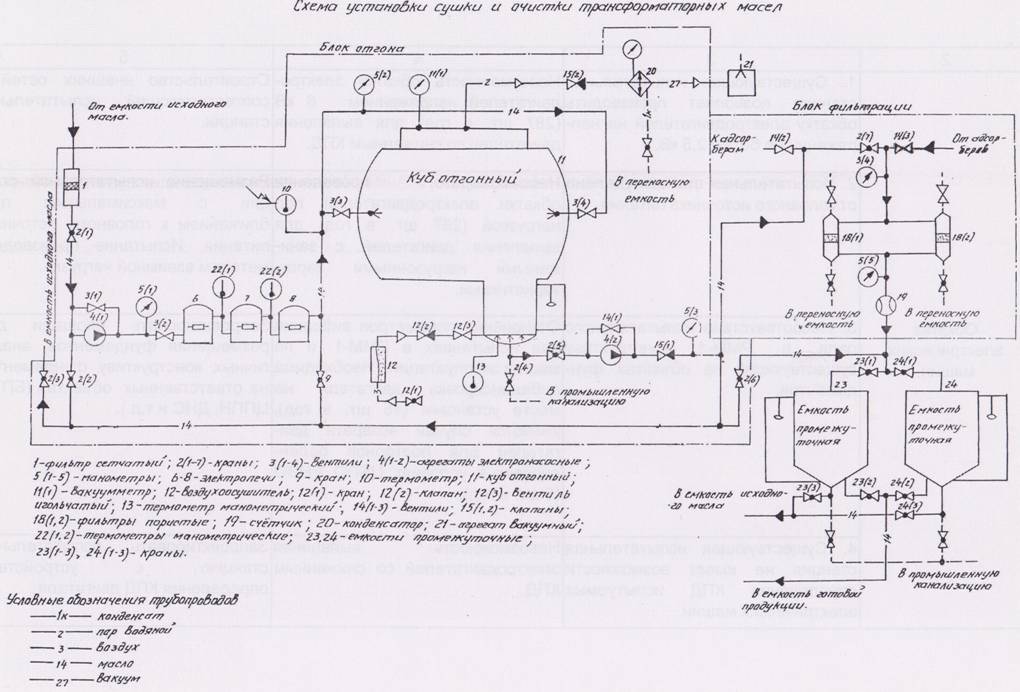

3. СОДЕРЖАНИЕ ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА НА УСТАНОВКЕ УРТМ-200М

3.1. Подготовка к ведению технологического процесса

3.1.1. Получить и ознакомиться с технической документацией на исходное масло, убедиться в необходимости его дополнительной обработки и определить режим работы установки.

3.1.2. Проверить наличие и чистоту технологической оснастки.

3.1.3. Проверить наличие масла в корпусе вакуум-насоса агрегата 21 (здесь и далее см. черт.). При необходимости долить свежее масло в соответствии с требованиями инструкции завода-изготовителя насоса.

3.1.4. Налить в конденсатор 20 блока отгона от 7 до 8 л воды температурой не более 20°С.

3.1.5. Засыпать в воздухоосушитель 12 блока отгона цеолит марки NaX.

3.1.6. Закрыть все краны и вентили установки.

3.1.7. Выключить все электроприборы установки и вывести на нуль.

3.1.8. Проверить наличие журнала установки на рабочем месте.

Оператор установки должен заносить в журнал время пуска и

остановки установки, количество и марку высушенного и очищенного масла, время отбора пробы масла, емкость, из которой отобрана проба, результаты испытаний пробы масла, даты замены цеолита в воздухоосушителе 12, фильтрующих элементов в фильтрах 18 (1,2).

3.2. Ввод установки на режим

3.2.1. Установить пакетный выключатель на боковой стенке шкафа электроаппаратуры в положение «Вкл.».

3.2.2. Установить тумблер управления электропечью 8 и насосным агрегатом 4 (1) на двери шкафа электроаппаратуры в положение «Ручн.».

3.2.3. Установить тумблер «Сеть» на двери шкафа электроаппаратуры в положение «Вкл.».

3.2.4. Открыть сливное запорное устройство емкости исходного масла.

3.2.5. Открыть кран 2(1) блока отгона.

3.2.6. Открыть кран 12(1) воздухоосушителя блока отгона.

3.2.7. Открыть вентиля 3 (2-4) блока отгона.

3.2.8. Запустить насосный агрегат 4 (1) блока отгона. Запуск произвести в соответствии с требованиями инструкции завода-изготовителя агрегата.

3.2.9. Включить электропечи 6-8 блока отгона.

3.2.10. Запустить вакуумный агрегат 21. Запуск произвести в соответствии с требованиями инструкции завода-изготовителя агрегата.

3..2.11. Установить вентилем 12 (3) воздухоосушителя разряжение в отгонном кубе II (18±2) кПа.

Контроль осуществлять вакуумметром II (I) отгонного куба блока отгона.

3.2.12. Отрегулировать работу форсунок отгонного куба, изменяя подачу масла вентилями 3 (3,4) блока отгона так, чтобы масло равномерно распылялось по всему объему отгонного куба.

Контроль осуществлять через смотровые окна отгонного куба, включив лампы его подсветки.

3.2.13. Установить вентилем 3 (I) блока отгона давление в трубопроводе до форсунок отгонного куба II (1100=Ы 00) кПа..

Контроль осуществлять манометром 5 (2) блока отгону.

3.2.14. Закрыть кран 2 (1) блока отгона после заполнения сборника отгонного куба II маслом,

3.2.15. Отключить насосный агрегат 4 (I) блока отгона.

3.2.16. Открыть краны 2 (2), 2 (5) и вентиль 3 (I) блока отгона.

3.2.17. Запустить насосный агрегат 4 (2) блока отгона.

3.2.18. Установить вентилем 14 (I) блока отгона давление в трубопроводе после насосного агрегата 4 (2) (1100±100) кПа.

Контроль осуществлять манометром 5 (3) блока отгона.

3.2.19. Довести температуру циркулируемого в трубопроводах установки масла до (75±5)°С.

Контроль осуществлять манометрическим термометром 13 блока отгона.

3.3. Режим сушки масла

3.3.1. Открыть наливной кран 23 (I) промежуточной емкости 23.

3.3.2. Открыть кран 2 (6) блока отгона.

3.3.3. Закрыть кран 2 (2) блока отгона.

3.3.4. Открыть кран 2 (1) блока отгона.

3.3.5. Выполнить переход по п. 3.2.8.

3.3.6. Выполнить переход по п. 3.2.13.

3.3.7. Открыть наливной кран 24 (1) промежуточной емкости 24 после заполнения маслом промежуточной емкости 23.

3.3.8. Закрыть наливной кран 23 (1) промежуточной емкости 23.

3.3.9. Вызвать контролера и совместно с ним отобрать пробу масла в необходимом количестве из промежуточной емкости 23 (24) для проведения операционного контроля.

Отбор проб для испытаний - по ГОСТ 2517.

Периодичность отбора проб - каждые 4 ч работы установки после получения удовлетворительного результата испытания предыдущей пробы масла.

3.3.10. Получить от контролера протокол испытаний отобранной пробы масла.

3.3.11. Открыть сливной кран 23 (2) промежуточной емкости 23 и слить масло в емкость готовой продукции, если оно соответствует требованию и норме, указанным в п. 4.4.

3.3.12. Открыть сливной кран 23 (3) промежуточной емкости 23 и слить масло обратно в емкость исходного масла, если оно не соответствует требованию и норме, указанным в п. 4.4.

3.3.13. Закрыть сливной кран 23 (2) или 23 (3) промежуточной емкости 23 после освобождения ее от масла.

3.3.14. Продолжить обработку партии исходного масла, попеременно заполняя маслом промежуточные емкости 23, 24 и по мере их заполнения, сливая из них масло в зависимости от его качества в емкость готовой продукции или обратно в емкость исходного масла, до окончания технологического цикла.

3.4. Вывод установки из режима

3.4.1. Отключить электропечи 6-8 блока отгона.

3.4.2. Отключить насосный агрегат 4 (1) блока отгона после снижения температуры масла до 50°С.

Контроль осуществлять термометром 10 блока отгона.

3.4.3. Закрыть кран 2(1) блока отгона.

3.4.4. Закрыть сливное запорное устройство емкости исходного масла.

3.4.5. Отключить вакуумный агрегат 21.

3.4.6. Отключить насосный агрегат 4 (2) блока отгона.

3.4.7. Закрыть все, оставшиеся открытыми, краны и вентили установки.

Кран 12 (1) и вентиль 12 (3) блока отгона закрыть после того, как

давление в отгонном кубе II сравняется с атмосферным.

3.4.8. Установить пакетный выключатель на боковой стенке шкафа электроаппаратуры в положение «Откл.».

3.4.9. Выполнить переход по п. 3.4.8 когда необходима экстренная остановка технологического процесса.

3.4.10. Вызвать контролера и совместно с ним отобрать пробу масла в необходимом количестве из емкости готовой продукции для проведения приемочного контроля.

3.4.11. Выполнить переход по п. 3.3.10.

Масло считается годным для заливки трансформаторов, если оно соответствует требованиям и нормам, указанным в п. 4.5.

РД 16.500-04 10

При получении неудовлетворительных результатов испытаний хотя бы по одному показателю по нему необходимо провести повторное испытание.

Результаты повторных испытания являются окончательными и распространяются на всю партию.

3.5. Режим сушки и очистки масла

3.5.1. Выполнить переход по п. 3.3.1.

3.5.2. Открыть кран 2 (7) блока фильтрации.

3.5.3. Выполнить переходы по пп. 3.3.3.-3.3.14.