Повышенный износ подшипников асинхронного двигателя

Повышенный износ подшипников асинхронного двигателя

ПОВЫШЕННЫЙ ИЗНОС И ПОВРЕЖДЕНИЕ ЧАСТЕЙ ЭЛЕКТРОДВИГАТЕЛЯ

23. Повышенный износ подшипников качения

Повышенный износ шарико- и роликоподшипников является следствием ряда причин: дефектов подшипника, недоброкачественной сборки электродвигателя, плохого ухода в процессе эксплуатации.

Образование трещин, раковин и сколов обычно связано с наличием скрытых дефектов в материале подшипника, с неудовлетворительной термической обработкой деталей подшипника и в сравнительно редких случаях с неправильной посадкой подшипника на вал. Для сопряжения вал-внутреннее кольцо подшипника применяют умеренно плотные посадки второго класса: для машин до 100 кВт напряженную посадку, для машин свыше 100 кВт тугую посадку. Только при больших нагрузках, когда устанавливается срок службы подшипника 1000-2000 ч, следует применять прессовые посадки. Свободная посадка кольца на вал недопустима из-за опасности износа шейки вала при проскальзывании кольца. Перед посадкой на вал подшипник нагревается в масле до температуры 150°С. Посадка наружного кольца в подшипниковом щите должна допускать небольшие перемещения, слишком тугая посадка подшипника может привести к повреждению рабочей поверхности колец и шариков при сборке и к повышенному нагреванию подшипника. Для возможности удлинения вала при нагревании должны быть предусмотрены осевые зазоры между наружным кольцом подшипника и крышками (см. рис. 22). Отсутствие этих зазоров может быть причиной повышенного износа обоих подшипников. Признаком отсутствия необходимого осевого зазора являются износ боковой поверхности качения подшипников и затрудненное вращение ротора в нагретом состоянии.

При большой радиальной нагрузке происходит повышенный износ середины поверхности качения одного или обоих подшипников, в некоторых случаях наблюдается большой взнос менее нагруженного подшипника вследствие вибрации вала электродвигателя. При большой осевой нагрузке происходит значительный износ боковых поверхностей качения наружного и внутреннего колец нагруженного подшипника.

Перекос подшипниковых щитов или подшипниковых крышек приводит к износу боковой поверхности качения на участке окружности наружного кольца с одной стороны и на другом участке окружности с противоположной стороны.

Проверка плотности прилегания щита к корпусу электродвигателя производится легкими ударами молотка по окружности подшипникового щита: в месте неплотной посадки звук от удара будет глухой низкого тона.

Для смазки подшипников качения употребляются консистентные смазки, густые при комнатной температуре. Смазка в подшипниках качения уменьшает трение скольжения между катящимися элементами и сепараторами, а также трение скольжения, связанное с деформацией шариков, роликов и колец. (В ненагруженном подшипнике при наличии смазки трение качения немного возрастает.) Кроме того, смазка предохраняет подшипник от коррозии, способствует отводу тепла от рабочих поверхностей и предохраняет подшипник от попадания пыли и влаги. Для того чтобы смазка выполняла все указанные функции, необходимо подбирать ее с учетом условий работы. Оссоголин и консталин имеют пониженную влагостойкость и разлагаются под действием влаги с выделением жирных кислот, что может вызвать коррозию подшипников. В условиях повышенной влажности следует применять солидол, но у него пониженная температура перехода в жидкое состояние.

Пополнение смазки должно производиться по графику, при непрерывной круглосуточной работе один раз в 2—3 месяца, а при односменной работе один раз в 6 месяцев. Полная замена смазки и промывка подшипника обычно производятся при ремонте электродвигателя. Для добавления смазки в большинстве случаев приходится снимать крышку подшипника и в этом случае необходимо соблюдать меры предосторожности, исключающие попадание в подшипник грязи и особенно абразивной пыли и металлической стружки. Загрязнение смазки приводит к увеличению трения и, следовательно, к дополнительному нагреванию подшипника и к увеличению интенсивности его шума; при этом происходит ускоренный износ подшипника. Увеличение трения может привести к повреждению сепаратора и к проскальзыванию внутреннего кольца относительно шейки вала или наружного кольца относительно подшипникового щита. Значительное повреждение указанных частей приводит, как правило, к задеванию ротора за статор, поэтому при повышении температуры и интенсивности шума подшипника необходимо остановить электродвигатель, разобрать и осмотреть подшипник.

Для удержания смазки в подшипнике применяются уплотнения различных конструкций. В электродвигателях малой мощности отверстия в крышке подшипника исполняются конусными, зазор между валом и крышкой равен 0,4 мм со стороны подшипника и 0,2 мм с наружной стороны. В электродвигателях больших размеров в отверстии крышки делаются две-три кольцевые проточки. Для лучшего уплотнения в эти проточки иногда закладывается набивка из пенькового (или асбестового) шнура или специальные войлочные кольца. Причинами вытекания смазки из подшипника являются: повышенная температура подшипника или несоответствующий сорт смазки для рабочей температуры подшипника, большое количество смазки, износ уплотнений. Если смазка вытекает в жидком состоянии, то необходимо устранить причину повышенного нагревания подшипника или применить более тугоплавкую смазку. В случае выдавливания смазки при нормальной температуре подшипника следует заменить уплотняющую набивку и поставить прокладки из электрокартона или лакоткани между крышками подшипника и щитом.

24. Повышенный износ подшипников скольжения

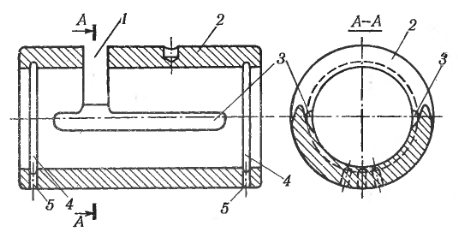

Непосредственной причиной повышенного износа подшипника является увеличенная сила трения, вызванная недостатками изготовления или сборки электродвигателя, дефектами передачи, плохой смазкой. Увеличенная сила трения вызывает также повышение температуры подшипника, и это часто может служить первым признаком ненормальной работы его. Недостатки изготовления подшипника или сборки электродвигателя проявляются сразу же после установки нового или отремонтированного электродвигателя. Наиболее часто встречаются ошибки при изготовлении втулки или вкладышей, особенно в выполнении маслораспределительных каналов. При подаче масла кольцом на втулке делается один или реже два поперечных паза 1 (по количеству колец) почти до горизонтального диаметра втулки 2 (рис. 31). Этот паз необходим для соприкосновения кольца с валом. Ширина паза должна быть достаточной для свободного вращения кольца, и края паза не должны препятствовать этому вращению. Место расположения паза по длине втулки зависит от общей конструкции подшипника. Распределение масла осуществляется двумя боковыми каналами 3, расположенными по образующим внутренней поверхности втулки. Иногда в старых подшипниках встречаются криволинейные каналы для распределения масла по всей поверхности втулки, но такие каналы уменьшают подъемную силу масляного клина, поэтому в новых втулках их повторять не следует. Поперечный паз 1 втулки должен соединяться с маслораспределительными каналами 3 и края маслораспределительных каналов должны иметь плавный переход к рабочей поверхности втулки. Наличие острых кромок в этих местах будет препятствовать перемещению масла с кольца в каналы и смазке шейки вала.

Рис. 31. Втулка подшипника скольжения

Для предупреждения растекания масла вдоль вала за пределы шеек вблизи торцов втулки делаются кольцевые проточки 4. В нижней части этих проточек сверлятся два-три радиальных отверстия 5 для стока масла. Между продольными каналами и кольцевой проточкой должен оставаться промежуток 4-6 мм.

Продольные распределительные каналы во вкладышах располагаются в месте стыка. Здесь также следует выполнять плавный переход между этими каналами и рабочей поверхностью вкладыша, особенно нижнего. При подаче масла кольцом верхний вкладыш получается сложной формы для возможности размещения в нем и свободного вращения кольца.

Повышенная сила трения может быть при малом зазоре между шейкой вала и втулкой вследствие того, что образование масляного клина в этом случае затруднено. Способ проверки зазора описан в разделе 14. Увеличение диаметра втулки может быть достигнуто дополнительной шабровкой, а для увеличения зазора между шейкой вала и верхним вкладышем следует поставить прокладки между вкладышами. Увеличение зазора и уменьшение за счет этого силы трения приводят к уменьшению износа подшипника.

В обычном подшипнике скольжения упорная хордовая поверхность небольшая и если из-за неправильной сборки (рис. 29, б) или вследствие других причин появляется значительная осевая сила, то происходит большой износ одного из подшипников.

Перекос втулки в подшипниковом щите при правильной форме этих деталей практически невозможен, несовпадение оси втулки и оси вала обычно является следствием перекоса подшипникового шита или деформации вала. Характер износа рабочей поверхности втулки по указанным причинам получается различным. При перекосе подшипникового щита или упругой деформации вала износ втулки происходит на противоположных частях окружности вблизи обоих торцов. При остаточной деформации вала износ втулки происходит по всей окружности у обоих торцов.

Поврежденная или грубо обработанная рабочая поверхность шейки вала или втулки затрудняет образование масляной пленки, разделяющей металлические поверхности; в этом случае наблюдается повышенный износ втулки подшипника.

Неудовлетворительная смазка подшипника может быть вызвана отмеченными ранее недостатками выполнения смазочных каналов, дефектами кольца, подающего масло, и несоответствием или загрязнением масла. К дефектам кольца относятся отклонение его от круглой формы, изгиб торцовых плоскостей, повреждение поверхности кольца, наличие вмятин, малая масса кольца.

При подаче масла насосом недостаточная подача его может быть вызвана местным уменьшением сечения маслопровода или засорением фильтров. Подача масла кольцом мало изменяется при понижении его уровня, однако при очень низком уровне масла в подшипнике подача масла уменьшается. Слишком жидкое или слишком густое масло не обеспечивает нормальной работы подшипника. В первом случае подъемная сила масляного клина получается недостаточной при большой нагрузке на подшипник и происходит трение металлических поверхностей. Во втором случае уменьшается количество подаваемого масла.

Особенно большой износ подшипника происходит при загрязнении масла абразивными или металлическими частицами, которые могут попасть в масло либо при хранении его в открытом сосуде, либо при открытой крышке подшипника из окружающего воздуха, или же являются продуктом износа втулки и шейки вала. В некоторых сравнительно редких случаях масло загрязняется формовочной смесью, если внутренняя поверхность резервуара подшипника была плохо очищена. Наличие в масле волокнистых материалов непосредственно не вызывает износа рабочих поверхностей подшипника, но засорение масло-распределительных каналов в этом случае может вызвать ухудшение смазки.

Повышенный износ подшипника приводит к смещению ротора относительно статора, при котором нарушается равенство зазоров между статором и ротором по различным радиусам. Нарушение зазора приводит к появлению односторонней силы магнитного притяжения, которая увеличивает нагрузку на подшипник и ускоряет его износ.

Недостатком в работе подшипника является вытекание масла. Слой масла с прилипшей к нему пылью загрязняет поверхность электродвигателя, а стекание масла на фундамент вызывает разрушение бетона. Попадание масла внутрь электродвигателя приводит к более тяжелым последствиям, так как на смоченной маслом поверхности осаждается пыль из охлаждающего воздуха, значительно ухудшающая теплоотдачу. Масло растворяет некоторые лаки и ухудшает изоляцию обмотки. Причинами вытекания масла могут быть недостаточное или изношенное уплотнение подшипника, сильное вентилирующее действие вращающихся частей электродвигателя (шкива, вентилятора), наличие зазоров между крышкой и корпусом подшипника, плохое уплотнение маслоуказателя или пробки для спуска масла, высокий уровень масла в подшипнике. Большое давление в маслопроводе, создаваемое насосом, также может быть причиной вытекания масла.

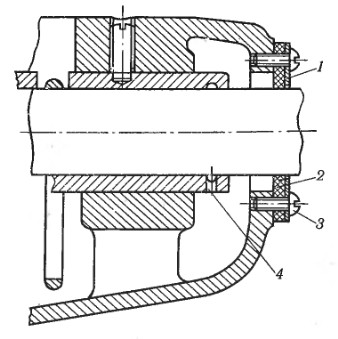

В случае растекания масла по валу рекомендуется установить дополнительное уплотнение. На рис. 32 показано простое уплотнение, состоящее из стальной шайбы 1 толщиной 1—2 мм с зазором между шайбой и валом 0,5 мм. Между этой шайбой и корпусом подшипника устанавливается фетровое кольцо 2. Уплотнение прикрепляется к подшипнику тремя-четырьмя винтами 3. Удовлетворительные результаты может дать уплотнение в виде латунной шайбы толщиной 2 мм, прикрепленной к подшипнику винтами и имеющей острый край, плотно пригнанный к валу.

Рис. 32. Уплотнение подшипника скольжения

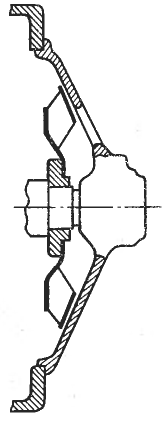

Рис. 33. Расположение вентилятора у подшипника

Растекание масла вдоль вала вызывается также засорением или малым сечением отверстий 4 для стока (рис. 32), поэтому при разборке электродвигателя следует проверить чистоту этих отверстий, а в случае необходимости увеличить их диаметр.

Вытекание масла у одного из торцов подшипника при удовлетворительном состоянии уплотнений указывает на сильное вентилирующее действие ротора, которое наблюдается, например, при указанной на рис. 33 установке вентилятора.

Если обнаружена неплотность резьбового соединения маслоуказателя или пробки для спуска масла, то необходимо сделать соответствующие уплотнения. Под головку пробки рекомендуется поставить стальную шайбу и между стальной шайбой и корпусом подшипника уплотняющую свинцовую шайбу.

Для предотвращения вытекания масла при добавлении его в подшипник необходимо наливать масло, руководствуясь отметкой на маслоуказателе, и только при неподвижном роторе. Эту операцию следует проводить постепенно, так как вязкость масла препятствует быстрому установлению одинакового уровня в резервуаре подшипника и в маслоуказателе.

Смотри еще по разделу:

НЕДОСТАТОЧНЫЙ ВРАЩАЮЩИЙ МОМЕНТ ЭЛЕКТРОДВИГАТЕЛЯ

- Вращение ротора затруднено. Пусковой момент электродвигателя отсутствует

- Вращающий момент отсутствует в некоторых положениях ротора. Уменьшенный вращающий момент при низкой скорости вращения ротора. Уменьшенный вращающий момент

- Вращающий момент электродвигателя пульсирующий

ПОВЫШЕННОЕ НАГРЕВАНИЕ ЧАСТЕЙ ЭЛЕКТРОДВИГАТЕЛЯ

- Повышенное общее нагревание статора и ротора

- Местное нагревание обмотки статора. Местное нагревание обмотки ротора. Местное нагревание магнитопровода статора

- Повышенное нагревание соединений катушек и выводных зажимов. Значительное нагревание контактных колец и щеток. Повышенное нагревание бандажей

- Повышенное нагревание подшипников

ПОВРЕЖДЕНИЕ ИЗОЛЯЦИИ ТОКОВЕДУЩИХ ЧАСТЕЙ

ПОВЫШЕННЫЙ УРОВЕНЬ ВИБРАЦИИ И ШУМ ЭЛЕКТРОДВИГАТЕЛЯ

- Повышенный уровень поперечных вибраций

- Осевые колебания

- Нормальный шум низкого тона. Шум высокого тока. Высокий уровень шума

ПОВЫШЕННЫЙ ИЗНОС И ПОВРЕЖДЕНИЕ ЧАСТЕЙ ЭЛЕКТРОДВИГАТЕЛЯ

- Повышенный износ подшипников качения. Повышенный износ подшипников скольжения

- Задевание ротора за статор. Износ контактных колец и щеток