Инструкция по монтажу стационарных аккумуляторных батарей и конденсаторных установок

- Инструкция по монтажу стационарных аккумуляторных батарей и конденсаторных установок

- Приготовление и заливка сернокислого электролита

- Формирование стационарных аккумуляторных батарей

- Сдача в эксплуатацию кислотных батарей

- Особенности монтажа батарей, из аккумуляторов СН

- Особенности монтажа батарей, из аккумуляторов ЕАН

- Особенности монтажа батарей, из аккумуляторов АБН

- Указания по охране труда

- Монтаж конденсаторных установок

- Перечень приборов, приспособлений и инструментов

- Технические данные аккумуляторов СК и СКЭ

- Электрические характеристики аккумуляторов СК и СКЭ

- Приложения

Концерн «Электромонтаж»

ИНСТРУКЦИЯ

по монтажу стационарных аккумуляторных батарей и конденсаторных установок

УДК 621.355.002.72 (083.96)

Срок введения в действие 1 января 1993 г.

Инструкция содержит указания по монтажу стационарных кислотных аккумуляторных батарей и конденсаторных установок. Для электромонтажников, а также инженерно-технических работников проектных, монтажных и эксплуатационных организаций.

Автор-составитель: Михаил Натанович Юровский

Утверждена техническим директором Концерна «Электромонтаж» 29 мая 1992 г.

Взамен ВСН 365-76

ЧАСТЬ 1. МОНТАЖ СТАЦИОНАРНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ

1. ВВОДНАЯ ЧАСТЬ

1.1. В первой части настоящей Инструкции приведены указания по монтажу стационарных кислотных аккумуляторных батарей, применяемых для питания оперативных цепей, аварийного освещения, отдельных электроприемников электростанций, подстанций и других электроустановок, а также АТС и других объектов связи.

1.2. Монтаж аккумуляторных батарей рекомендуется выполнять силами звена в составе не менее двух электромонтажников по аккумуляторным батареям, один из которых должен иметь разряд не ниже четвертого.

2. ТРЕБОВАНИЯ К РАБОЧЕЙ ДОКУМЕНТАЦИИ

2.1. Рабочая документация должна содержать:

спецификацию электрооборудования с указанием количества аккумуляторов в батарее;

спецификацию материалов с указанием необходимого количества аккумуляторной серной кислоты, дистиллированной воды и кислотостойкой емкости для приготовления и заливки электролита;

план аккумуляторного помещения со схемой соединения и компоновки элементов аккумуляторной батареи;

рабочие чертежи стеллажей.

2.2. Типовые узлы и детали стеллажей должны быть привязаны проектной организацией к конкретным условиям данного объекта и иметь штамп или надпись, разрешающие их применение.

2.3. Заказчик должен передать монтажной организации комплектовочные ведомости и заводские инструкции по монтажу и эксплуатации аккумуляторов, поступающие вместе с батареей.

3. ПОДГОТОВКА К МОНТАЖУ

3.1. После получения заказа на монтаж аккумуляторной батареи представитель монтажной организации направляется на объект для ознакомления со степенью строительной готовности.

Представитель монтажной организации обязан:

произвести осмотр аккумуляторного помещения (окраски стен, потолка, оконных рам, вентиляционных коробов и металлических конструкций);

проверить соответствие осветительной электропроводки, светильников и отопления требованиям СНиП [1] и ПУЭ [3];

проверить горизонтальность полов, для чего уложить на пол мерную рейку и установить на нее уровень, замеры проводить вдоль и поперек помещения; допустимая неровность пола помещения - до 3 мм на длину 2 м;

проверить исправность вентиляции, для чего включить привод вентилятора и убедиться, что отсос газов производится как из верхней, так и из нижней части помещения;

ознакомиться с чертежами расположения аккумуляторной батареи, произвести замеры помещения, определить, соответствует ли оно проектной документации;

ознакомиться с зарядным устройством и его техническими параметрами для выяснения пригодности к зарядке данной батареи;

проверить соответствие ошиновки требованиям ПУЭ и рабочих чертежей;

произвести осмотр имеющихся емкостей для приготовления электролита, определить их пригодность и размеры;

выяснить наличие и сорт аккумуляторной серной кислоты и возможности обеспечения дистиллированной водой для приготовления электролита, пропан-бутаном и кислородом для сварочных работ;

проверить тип аккумуляторной батареи; количество элементов и комплектность всех деталей;

после осмотра помещения и определения объемов работ составить акт обследования для заключения договора с заказчиком.

3.2. Звено аккумуляторщиков до выезда на объект должно быть обеспечено инструментом, приспособлениями и приборами согласно перечню, приведенному в приложении 1, а также спецодеждой и защитными средствами в соответствии с разделом 15 настоящей инструкции.

3.3. До начала работ монтажный персонал должен ознакомиться с рабочей документацией, при этом особое внимание следует обратить на специфику монтажа данной аккумуляторной установки и на соблюдение в проекте требований ПУЭ о наличии блокировки, не допускающей проведения заряда батареи с напряжением более 2,3 В на элемент при отключении вентиляции, и об обязательности подключения одного светильника аккумуляторного помещения к сети аварийного освещения.

3.4. Аккумуляторное, кислотное и вспомогательные помещения следует принимать под монтаж по акту. Запрещается монтировать аккумуляторные батареи в помещении, не принятом по акту.

3.5. Аккумуляторное, кислотное и вспомогательные помещения должны соответствовать требованиям СНиП, ПУЭ, а также ПТЭ и ПТБ [4].

3.6. До начала монтажа аккумуляторной батареи все строительные, монтажные и отделочные работы в аккумуляторном и кислотном помещениях, (включая укладку полов, окраску стен, дверей и окон, монтаж освещения, ошиновки, выводной плиты, отопления и вентиляции) должны быть закончены.

Вентиляция и отопление аккумуляторного помещения, а также зарядное устройство должны быть опробованы до начала монтажа батареи.

3.7. По прибытии на объект бригадир обязан еще раз проверить готовность объекта к монтажу аккумуляторной батареи: наличие стеллажей и комплектность батареи, работу вентиляции, отопления и освещения, состояние зарядного устройства, щита постоянного тока, ошиновки, выводной плиты и т.д.

Кроме аккумуляторного помещения на объекте подготавливают вспомогательные помещения для хранения аккумуляторных баков, электродов, сепараторов, кислоты, дистиллированной воды и т.п.

3.8. Перед началом работ необходимо убедиться в наличии инструментов, приспособлений, монтажного оборудования, подготовить емкость для разведения электролита и верстак для правки электродов и зачистки хвостовиков электродов.

Особое внимание следует обратить на наличие и состояние средств защиты (респираторов, суконных кислотостойких костюмов, резиновых сапог, фартуков, нарукавников, защитных очков и т.д.).

4. ПРИЕМКА КОМПЛЕКТА ОБОРУДОВАНИЯ АККУМУЛЯТОРНОЙ

БАТАРЕИ ПОД МОНТАЖ

4.1. При приемке аккумуляторов и аккумуляторных батарей следует руководствоваться требованиями ГОСТ 26881-86*, комплектовочных ведомостей завода-изготовителя и заводских инструкций по монтажу и эксплуатации стационарных батарей.

4.2. Принимать детали аккумуляторов и аккумуляторные батареи рекомендуется в зоне монтажа на приобъектном складе, размещаемом, как правило, в кислотном помещении.

4.3. На приобъектный склад детали аккумуляторов или аккумуляторы должен доставлять заказчик в упаковке с сопроводительной документацией. В присутствии заказчика следует произвести подсчет деталей поочередно во всех ящиках, по комплектовочной ведомости произвести сверку и установить обеспеченность деталями для сборки батареи. При недостаче деталей следует поставить заказчика в известность специальной запиской с указанием наименования, количества и, при необходимости, размеров недостающих деталей.

Не следует приступать к работе до получения всех деталей.

4.4. Стеклянные аккумуляторные сосуды, как правило, доставляют на место монтажа в упакованном виде. Здесь их следует распаковать, протереть и проверить на соответствие требованиям ГОСТ 7342-79*.

Особое внимание необходимо обратить на отсутствие в сосудах трещин и сколов. Сколы глубиной более 2 мм не допускаются. Разность высот противоположных стенок сосуда не должна превышать 4 мм. Не допускаются режущие заусенцы, а также не режущие заусенцы, выступающие более, чем на 0,5 мм над поверхностью сосуда.

Свинцовые обкладки следует проверить на течь керосином или электролитом. Обнаруженные трещины и свищи необходимо пропаять горелкой с нулевым наконечником.

После предварительной очистки и отбраковки стеклянные сосуды следует промыть дистиллированной водой, тщательно протереть внутри и снаружи чистой ветошью или салфетками из хлопчатобумажной ткани и осторожно сложить в штабеля с прокладкой между рядами досок.

4.5. Деревянный бак снаружи должен быть окрашен кислотостойкой краской, не иметь трещин и оголенных швов шиповых соединений. Состояние внутренней и наружной поверхностей свинцовой футеровки следует проверять при хорошем освещении. Помятые места футеровки следует выпрямлять легкими ударами киянки, трещины, свищи и неплотные швы - подваривать пропан-бутано-кислородной сваркой.

4.6. Пористые сепараторы из мипласта и полиэтиленовые держатели (фиксаторы) необходимо проверить на отсутствие отверстий, видимых невооруженным глазом, трещин, сколов, надломов и короблений.

4.7. Соединительные свинцовые полосы (шины), из расчета на одну больше количества рядов стеллажей, должны быть отрихтованы.

4.8. Паяльный пруток должен быть зачищен шабером.

4.9. Осматривая стеклянные изоляторы под стеллажи и сосуды, необходимо проверить параллельность их оснований, убедиться в отсутствии трещин и сколов, после осмотра изоляторы необходимо вытереть насухо чистой ветошью.

В комплекте к изоляторам под сосуды должны поставляться прокладки толщиной 0,5-1 мм. Для установки изоляторов под стеллажи по уровню допускается изготовлять прокладки из рубероида, листового свинца, винипласта, полиэтилена и др.

4.10. Подпорные стекла должны иметь строго прямоугольную форму и отшлифованные кромки. Искривления, наплывы и трещины в подпорных стеклах не допускаются.

4.11. Пластины (электроды) следует отрихтовать и уложить в штабеля по 60-70 штук раздельно каждой полярности.

4.12. Приемка аккумуляторов СН и ЕАН сводится к проверке межэлементных соединений. При этом следует обращать внимание на состояние следующих деталей:

баков (аккумуляторы с поврежденными баками или крышками монтажу не подлежат);

слоя мастики (в случае поверхностного повреждения его подплавляют пламенем пропан-бутановой горелки);

пробок и эбонитовых гаек (при необходимости их заменяют новыми из числа запасных деталей);

изоляторов под стеллажи и аккумуляторы;

резьбы на выводах и колпачковых гайках;

соединительных полос и паяльного прутка.

4.13. При осмотре эбонитовых баков следует обратить внимание на их целостность. До монтажа эбонитовые баки следует окрасить изнутри и снаружи битумным лаком, так как в них имеются микропоры, вследствие чего после заливки электролита выступает роса (запотевают), что создает большие затруднения при эксплуатации.

4.14. Данные приемки аккумуляторов любого типа должны быть зафиксированы в акте приемки электрооборудования под монтаж.

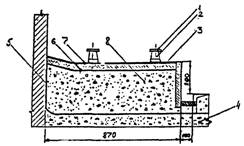

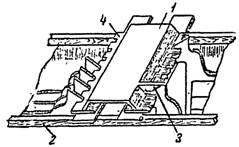

4.15. Для стационарной установки аккумуляторных батарей следует применять деревянные или металлические стеллажи (рис. 1 - рис. 4). Допускается также применение стеллажей из кислотостойкого бетона (рис. 5).

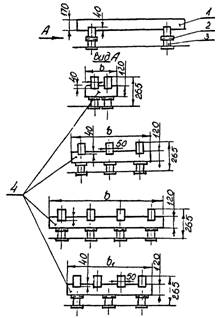

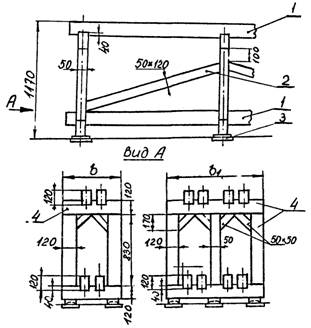

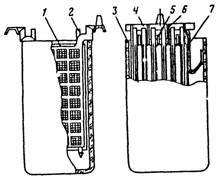

Рис. 1. Одноярусные деревянные стеллажи

1 - продольный брус; 2 - стеклянный изолятор; 3 - опорная тумбочка; 4 - поперечный брус.

Рис. 2. Двухъярусные стеллажи

1 - продольный брус; 2 - укосина; 3 - стеклянный изолятор; 4 - поперечный брус.

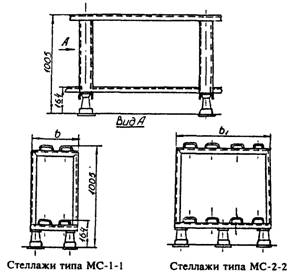

Рис. 3. Одноярусные металлические стеллажи

1 - опорный изолятор; 2 - продольный швеллер; 3 - поперечный швеллер.

Рис. 4. Двухъярусные металлические стеллажи

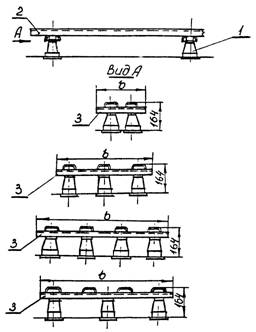

Рис. 5. Бетонный стеллаж

1 - стеклянный изолятор; 2 - изолятор ОФ; 3 - битум БН-5; 4 - выравнивающий слой;

5 - стяжка из цементно-песчаного раствора и два слоя гидроизола на битумной мастике;

6 - кислотостойкая замазка; 7 - керамическая плитка; 8 - бетон марки 100.

4.16. Стеллажи следует принимать после внешнего осмотра. При этом необходимо обращать внимание на отсутствие искривлений, трещин и мест с поврежденным покрытием в продольных и поперечных брусьях. Длина деревянного стеллажа не должна превышать 3000 мм, а металлического - 2000 мм. Стеллажи больших размеров (но не более 10 м) получают соединением нескольких стеллажей торцами.

4.17. Бруски деревянных стеллажей должны быть изготовлены из пиломатериалов отборного сорта, опорные тумбочки - из пиломатериалов первого сорта по ГОСТ 8486-86*. Предельные отклонения по размерам брусков: + 2 мм - по толщине и ширине, + 3 мм - по длине.

4.18. Бруски деревянных стеллажей и опорные тумбочки до сборки должны быть покрыты натуральной олифой по ГОСТ 7931-76*, нагретой до температуры 50°С, и окрашены эмалью серого цвета ХВ-785 по ГОСТ 7313-75*.

4.19. Металлические стеллажи должны быть изготовлены из швеллера по ГОСТ 8278-83* высотой 100 мм, шириной 60 мм, толщиной 4 мм. Продольные и поперечные швеллеры должны быть сплошными. Изготовление их из свариваемых частей не допускается.

4.20. Все металлические части стеллажей до сборки должны быть очищены от коррозии, загрунтованы и покрыты эмалью серого цвета ХВ-785 по ГОСТ 7313-75*.

4.21. Сборку составных деталей деревянных и металлических стеллажей должны выполнять работники генподрядной организации.

4.22. Продольные и поперечные брусья одноярусных деревянных стеллажей следует соединять в накладной замок двумя деревянными шпильками диаметром 20 мм, длиной 120 мм с применением казеинового клея. Паз для врезки в продольный брусок должен быть 30 мм, а в поперечный - 10 мм. При сращивании брусьев замки должны располагаться над опорными тумбочками.

4.23. Сборку двухъярусных стеллажей необходимо производить в следующем порядке:

уложить опорные рамы на ребро и соединить их укосинами, вставив в вырез рамы вырез укосины; постукивая молотком, посадить укосину до отказа;

установить рамы, скрепленные укосинами, в вертикальное положение;

вставить вырезы продольных брусьев в вырезы нижних поперечных брусьев опорных рам и, постукивая молотком, посадить их до отказа;

соединить нижние продольные брусья;

аналогично установить и закрепить верхние продольные брусья.

4.24. Соединение продольных и поперечных швеллеров металлических стеллажей должно быть выполнено на сварке электродами по ГОСТ 9467-75*.

4.25. После сборки деревянного стеллажа поврежденные покрытия должны быть восстановлены способом, указанным в п. 4.18, а после сборки металлического стеллажа - способом, указанным в п. 4.20.

4.26. При внешнем осмотре бетонных стеллажей следует проверять соответствие расстояний между изоляторами ОФ размеру дна аккумуляторного бака, а также отсутствие пропусков битумного покрытия по всей поверхности стеллажа и канавки, особенно в местах установки изоляторов.

4.27. Приемка стеллажей под монтаж должна быть оформлена актом.

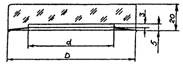

4.28. Стеклянные изоляторы (рис. 6) и деревянные опорные тумбочки следует проверить на отсутствие в них трещин, отбракованные заменить исправными. После этого с помощью стамески подогнать опорные тумбочки под стеклянные изоляторы (рис. 7). Тумбочка должна плотно входить в углубление изолятора. Места снятых фасок у тумбочек подкрасить кислотостойкой краской.

| Для аккумуляторов типов | D, мм | d, мм | Масса, кг |

| СК-1...СК-20 | 110 | 80+2 | 0,45 |

| СКЭ-16...СКЭ-20 | |||

| СК-24...СК-148 | 180 | 140+3 | 1,14 |

| СКЭ-24...СКЭ-78 |

Рис. 6. Стеклянный изолятор

Рис. 7. Опорная тумбочка со стеклянным изолятором

5. УСТАНОВКА СТЕЛЛАЖЕЙ

5.1. При разметке мест расположения стеллажей необходимо в соответствии с требованиями ПУЭ предусмотреть проход для обслуживания аккумуляторов, а также соблюдать допустимые расстояния между аккумуляторами и от аккумуляторов до стен помещения.

5.2. При установке стеллажей на асфальтовом покрытии пола должны быть устроены опорные площадки с кислотоупорной плиткой по ГОСТ 961-89. Швы между плитками и асфальтовым полом следует заделать расплавленным битумом.

Установка стеллажей непосредственно на асфальтовое покрытие пола не допускается.

5.3. Одноярусные деревянные стеллажи должны устанавливаться на опорных тумбочках, накрытых стеклянными изоляторами.

Двухъярусные деревянные стеллажи должны устанавливаться непосредственно на стеклянные изоляторы под стеллажи без опорной тумбочки,

5.4. Деревянные стеллажи могут устанавливаться под стеллажи для аккумуляторных батарей номинальным напряжением до 48 В без опорных тумбочек и без стеклянных изоляторов.

5.5. После установки стеллажей следует с помощью уровня проверить горизонтальность в продольном и поперечном направлениях и выровнять стеллажи по горизонтали установкой свинцовых, толевых или винипластовых прокладок между стеллажами и стеклянными изоляторами.

5.6. При установке металлических стеллажей необходимо:

путем внешнего осмотра опорных изоляторов убедиться в отсутствии сколов и трещин;

установить стеллажи согласно комплектовочному чертежу;

проверить горизонтальность стеллажей по уровню;

при необходимости восстановить покрытие поврежденных мест.

5.7. Крепление поперечных швеллеров металлического стеллажа к опорным изоляторам должно быть выполнено болтами М10×20 в исполнении 1 по ГОСТ 7798-70*.

5.8. Стеллажи перед установкой аккумуляторных сосудов следует покрыть полиэтиленовой пленкой.

6. СБОРКА АККУМУЛЯТОРОВ ТИПА СК И СКЭ

6.1. Аккумуляторы СК и СКЭ поступают на монтаж в разобранном виде, отдельными деталями. Технические данные этих типов аккумуляторов приведены в приложении 2.

6.2. В комплекс операций по сборке аккумуляторных элементов входит отбраковка и очистка пластин, установка их в сосудах и сварка.

Пластины следует подвергать тщательному осмотру, отбраковке и отсортировке. Положительные электроды не должны иметь изгиба горизонтальных перемычек со стрелой прогиба для электродов типа И-1 и И-2 более 2 мм, для электрода типа И-4 - более 4 мм, углублений на поверхности электродов - более 1,5 мм (в месте соприкосновения выдвижных ламелей); трещин и раковин в рамках и в горизонтальных перемычках электродов, неравномерной насадки активного слоя на каждой стороне электрода суммарно больше, чем площадь одной ламели; наличия осыпающегося рыхлого активного слоя; сульфата свинца на поверхности электродов более 10% поверхности суммарно с обеих сторон; коробления более 30% толщины электрода. Отрицательные электроды не должны иметь просветов между активной массой и рамкой в отдельных ячейках, превышающих по ширине 2 ряда отверстий сетки; разрывов сетки общей площадью более 2 мм2 или числом более двух; ослабления заклепок, скрепляющих электрод; трещин, раковин в рамках электродов.

6.3. После осмотра у положительных электродов необходимо путем газосварки устранить раковины и трещины, после чего шабером снять слой окиси на рамке, а хвостовики зачистить металлической щеткой. Зачищенные электроды следует отрихтовать на верстаке или рихтовальной доске. Рихтовку следует производить легким постукиванием деревянной киянки по боковой поверхности и хвостовику.

6.4. Отрицательные электроды, если имеются ослабления в местах заклепок, необходимо подваривать горелкой, затем на рихтовальной доске легким постукиванием киянки устранить выпуклости активной массы, либо при помощи строганных деревянных брусков зажать струбциной. Выпуклости необходимо устранять, чтобы при установке сепараторов не повредить свинцовую сетку, а также, чтобы избежать затруднений при установке сепаратора в элемент после приварки электродов к соединительным полосам по шаблону.

Хвостовики электродов также должны быть отрихтованы и зачищены щеткой.

6.5. Так как при зачистке и рихтовке выделяются мелкие частицы свинца (свинцовая пыль), вредно действующие на организм человека, то при выполнении этих операций рабочие должны надевать на лицо респираторы, а на руки - хлопчатобумажные рукавицы.

6.6. Отбраковку пластин, устранение у положительных электродов раковин и трещин, подваривание ослаблений в местах заклепок отрицательных электродов, зачистку и рихтовку пластин производят работники организации - заказчика, а затем передают подготовленные пластины монтирующей организации.

6.7. Отрихтованные положительные электроды следует укладывать по 25-30 шт. на установленные металлические или деревянные стеллажи, чтобы проверить их устойчивость. На каждый однорядный стеллаж необходимо укладывать три штабеля электродов - два по краям, один - посередине. Крайние штабели следует укладывать на расстоянии 0,5 м от края стеллажа.

Остальные электроды должны укладываться штабелями по 60-70 шт. в аккумуляторном помещении в непосредственной близости от стеллажа так, чтобы не препятствовать последующей установке баков.

6.8. Установку баков и монтаж батареи необходимо начинать с аккумуляторов группы коммутатора.

6.9. Устанавливать стеклянные и эбонитовые баки на стеллажи необходимо в следующем порядке:

смазать боковую поверхность каждого изолятора для установки аккумулятора тонким слоем технического вазелина;

установить с помощью шаблона (деревянного бруска) изоляторы меньшим основанием вниз;

положить на верхнее основание каждого изолятора по одной винипластовой или свинцовой подкладке (диаметр подкладки должен быть равен диаметру изолятора);

установить на одном из концов стеллажа на изоляторы стеклянный (эбонитовый) бак;

с помощью подкладок добиться устойчивого положения бака;

проверить по уровню (по середине бака) горизонтальность верхнего среза бака;

установить бак на другом конце стеллажа и протянуть между двумя установленными баками шнур, уложить около установленного бака на продольные брусья стеллажа следующие изоляторы и по шнуру установить на них баки так, чтобы расстояние между стенками соседних баков было для аккумуляторов СК-1...СК-3 - 30 мм, СК-4...СК-16 - 65 мм, СК-18...СК-148 - 30 мм, СКЭ-16...СКЭ-76 - 65 мм.

6.10. Баки следует устанавливать для аккумуляторов СК-1 - на трех изоляторах, СК-2...СК-68 - на четырех изоляторах, СК-72...СК-120 - на шести изоляторах, СК-124...СК-148 - на восьми изоляторах.

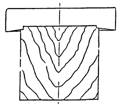

6.11 В деревянных баках перед установкой на стеллажи необходимо произвести отбортовку свинцовой футеровки.

После установки бака на его дно перпендикулярно продольным брусьям стеллажа следует укладывать винипластовые или свинцовые желобки (рис. 8), в которые вплотную к вертикальным стенкам свинцовой футеровки вставлять подпорные стекла. Высота всех стекол в аккумуляторе должна быть одинаковой.

Между подпорными стеклами на дно бака необходимо вставить две деревянные распорки из планок толщиной 10 мм для удерживания стекол в вертикальном положении до установки электродов.

Рис. 8. Сборка аккумуляторов СК в деревянном баке

1 - подпорное стекло; 2 - свинцовая футеровка; 3 - винипластовая пружина;

4 - соединительная полоса; 5 - положительный электрод; 7 - деревянный бак; 8 - сепаратор;

9 - держатель; 10 - винипластовый желобок.

6.12. Установка бака должна соответствовать следующим требованиям:

бак должен стоять на изоляторах устойчиво, без качаний;

наружная вертикальная сторона бака по всей ширине должна касаться шнура, протянутого вдоль стеллажа;

верхний срез бака должен быть горизонтальным (проверяется уровнем по середине бака);

деревянный шаблон должен проходить между смежными стенками баков снизу доверху без зазора;

изоляторы между аккумуляторным баком и стеллажом должны находиться на середине продольного бруса по возможности ближе к вертикальным стеллажам аккумуляторного бака.

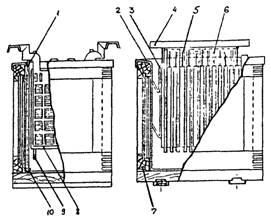

6.13. Загрузку электродов в установленные стеклянные (рис. 9) или эбонитовые баки следует производить следующим образом:

на срезы стенок в первый и последний баки ряда подвесить по одному крайнему отрицательному электроду. Активная масса ячеек электродов должна быть обращена внутрь бака;

в баки с подвешенными крайними отрицательными электродами установить сепаратор (с держателями) и плотно прижать его к электроду;

в эти же баки подвесить по одному положительному электроду из числа уложенных на стеллажах, прижать к сепаратору, между хвостовиками этих электродов натянуть установочный шнур;

по шнуру в остальные баки подвесить по одному положительному электроду. Последующие положительные электроды подвесить и разместить во всех баках с помощью шаблона. Применение шаблона дает возможность расположить электроды на совершенно одинаковых расстояниях один от другого. Несоблюдение этого условия создает затруднения с установкой сепараторов.

Шаблон представляет собой стальную линейку с прорезями, в которые помещаются хвостовики пластин, которые должны быть направлены согласно полярности в разные стороны.

Электроды в баках аккумуляторов СК-1...СК-3 следует подвешивать не вдоль, а поперек стеллажа.

6.14. В деревянные баки электроды необходимо загружать в следующем порядке:

подвесить в баке на подпорные стекла три положительных электрода из числа уложенных на стеллаже (два из них располагают на расстоянии 30-40 мм от края бака, один - посередине);

повернуть на 90° и удалить из бака ранее установленные распорные планки;

подвесить в крайних в ряду баках по одному крайнему отрицательному электроду. Активная масса ячеек электродов должна быть обращена внутрь бака;

установить между стенкой бака и крайним отрицательным электродом винипластовые пружины (рис. 8). В аккумуляторах СК-18 и СК-20 установить по 4 пружины, в аккумуляторах СК-24...СК-148 - по 6 пружин;

прижать крайний электрод боковой поверхностью к пружинам.

Дальнейшие операции следует выполнять аналогично указаниям п. 6.13 настоящей инструкции.

Рис. 9. Сборка аккумуляторов СК в стеклянном баке

1 - сепаратор; 2 - держатель; 3 - стеклянный бак; 4 - соединительная полоса;

5 - положительный электрод; 6 - отрицательный электрод; 7 - пружина.

7. СВАРКА ЭЛЕКТРОДОВ И СОЕДИНЕНИЕ АККУМУЛЯТОРОВ В БАТАРЕЮ

7.1. Сварку можно производить переменным и постоянным током; газами: водородом, ацетиленом, смесью пропана и бутана (последний способ - самый экономичный и доступный).

7.2. Для сварки переменным током следует применять трансформатор с вторичным напряжением 12 В и током 100-200 А. Для регулировки тока должен применяться реостат. Один зажим вторичной обмотки необходимо подсоединять к свинцовой соединительной полосе, а второй - к угледержателю с угольным электродом 6-8 мм с заостренным концом.

Для обеспечения надежного контакта между сварочным проводом и соединительной пластиной следует применять специальный стальной зажим. При сварке заостренным концом угольного электрода необходимо расплавить часть соединительной полосы и хвостовика электрода на глубину 2-3 мм. По мере расплавления в местах сварки должен вводиться пруток паяльного свинца.

7.3. При сварке постоянным током угольный электрод необходимо соединить с отрицательным полюсом источника тока, а положительный полюс присоединить к одной из свариваемых частей.

7.4. Сварка электрическим током, как переменным, так и постоянным, имеет один общий недостаток, заключающийся в загрязнении места сварки угольным электродом, поэтому применять электросварку целесообразно только при незначительном объеме работ, например, при вырезке из батареи нескольких покоробленных положительных пластин.

7.5. Наибольшее распространение при монтаже аккумуляторных батарей получила сварка свинца газовым пламенем, которое обладает высокой температурой, не дает возможности образования окиси, не требует применения флюсов и не загрязняет место сварки посторонними примесями. Пламя выходит из горелки острой струей, что удобно для сварки.

7.6. Перед сваркой необходимо подготовить паяльный свинцовый пруток, который должен быть зачищен до блеска стальной щеткой.

7.7. Газовую горелку следует регулировать так, чтобы у ниппеля установилось пламя длиной 40-50 мм с белым «жалом». Правильно отрегулированное пламя, направленное на свинцовую присадку, плавит ее быстро, без кипения и образования окиси. Олово или третник в качестве присадки не допускаются.

7.8. Перед сваркой электродов на дно баков следует налить дистиллированную воду.

Подготовку электродов к сварке следует производить одновременно для всех аккумуляторов ряда или для половины при двухрядном расположении.

При этом необходимо:

заготовить деревянные поперечные бруски толщиной 8 мм. Длина брусков зависит от типа монтируемой батареи и должна быть больше длины аккумуляторного бака на 25-30 мм;

уложить поперечные бруски на срезы баков, начиная с первого ряда, на расстоянии 600-700 мм друг от друга в зависимости от мощности батареи (с увеличением мощности расстояние между брусками уменьшается);

уложить на поперечные бруски две продольные деревянные рейки при однорядном расположении аккумуляторов и четыре - при двухрядном. Рейки следует располагать так, чтобы расстояние между ними было минимальным;

проверить по уровню горизонтальность реек вдоль и поперек ряда аккумуляторов (при необходимости, для выравнивания реек между ними и поперечными брусками следует разместить прокладки);

уложить между соседними баками поперек ряда дюралюминиевые подкладки так, чтобы грань одной подкладки была прижата к хвостовикам блоков положительных электродов одного аккумулятора, а грань другой - к хвостовикам блока отрицательных электродов другого аккумулятора;

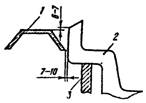

уложить предварительно отрихтованные соединительные полосы на дюралюминиевые подкладки так, чтобы каждая полоса находилась на равном расстоянии (7-10 мм) от хвостовиков блоков положительных и отрицательных электродов (рис. 10). При двухрядном расположении аккумуляторов полосы в первом ряду должны быть на одной оси с соединительными полосами второго ряда.

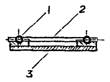

Рис. 10. Взаимное положение хвостовика электрода и соединительной полосы перед сваркой

1 - соединительная полоса (шина); 2 - электрод; 3 - стенка бака.

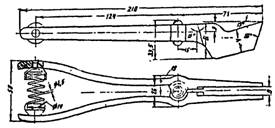

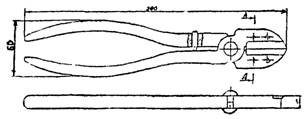

7.9. При сварке электродов следует применять специальные клещи (рис. 11) с затыльником (рис. 12).

Рис. 11. Клещи для сварки электродов (размер В зависит от толщины хвостовика электрода)

Рис. 12. Затыльник для паяльных клещей

7.10. Во время сварки горелку рекомендуется держать в правой руке, а паяльный пруток свинца - в левой. Начинать сварку следует с хвостовика пластины, а не с тонкой соединительной полосы, которую при неосторожной сварке можно прожечь насквозь. При образовании мостика от хвостовика до соединительной полосы необходимо плавить паяльный пруток, следя за тем, чтобы вся поверхность хвостовика и полосы равномерно сваривалась. В процессе сварки, во избежание прожога, пламя горелки следует перемещать равномерно. При хорошо выполняемой сварке (рис. 13) вся масса расплавленного свинца должна представлять одно целое с соединительной полосой и хвостовиком пластины. После затвердения расплавленного металла необходимо снять сварочные клещи и установить на следующие пластины аккумулятора, пока все они не будут сварены с соединительной полосой.

Рис. 13. Вид правильно выполненной сварки

1 - соединительная полоса (шина); 2 - деревянный брусок; 3 - место сварки; 4 - шаблон.

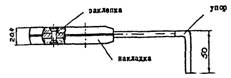

7.11. Образовавшиеся при сварке неровности, раковины, слоистые наплывы, кончики хвостовиков пластин следует срезать ножом и свинцерезом (рис. 14), зачистить металлической щеткой и провести по срезанной поверхности пламенем горелки для того, чтобы верхняя часть сваренной пластины имела овальную форму для стока капель электролита.

Рис. 14. Свинцерез

7.12. После окончания сварки всех пластин необходимо разобрать рештовку (деревянные рейки и шаблоны), проверить прочность пайки (прокачиванием пластин), а во избежание коротких замыканий удалить брызги свинца на стенках сосуда между хвостовиками пластин при помощи пинцета.

7.13. Сварка электродов должна быть качественной.

Не допускается: неодинаковый уровень кромок электродов (криво припаянные электроды); перекос всей группы электродов; неодинаковые расстояния между электродами; слоистость свинца, раковины в месте сварки; подтеки свинца под соединительными полосами и электродами.

7.14. Для обнаружения подтеков и нитей свинца в эбонитовых и деревянных баках следует использовать высокоомный вольтметр, питаемый от батареи сухих элементов. Один зажим вольтметра через батарею присоединяют к положительному (для данного аккумулятора) электроду, другой - к отрицательному. Отклонение стрелки покажет наличие соединения между электродами разной полярности. Кроме вольтметра, для этой цели могут быть использованы пробники.

В стеклянных банках подтеки свинца обнаруживают путем внешнего осмотра.

7.15. Впайку медных или алюминиевых жил в кабельные свинцовые наконечники следует производить следующим образом:

конец шины зачистить напильником до металлического блеска;

залудить зачищенный участок припоем ПОС-40, используя в качестве флюса канифоль или жир паяльный, а алюминиевые шины залудить сначала алюминиевым припоем А, затем - ПОС-40;

зачистить внутреннюю поверхность кабельного свинцового наконечника шабером до металлического блеска;

пламенем горелки прогреть шину, пруток припоя прижать к шине так, чтобы припой стекал внутрь наконечника до его заполнения. Припой, заполнивший наконечник, должен выступать над его срезом на 3-5 мм.

После остывания и усадки припоя необходимо пламенем горелки устранить свинец и раковины на поверхности наконечника.

7.16. Собранные аккумуляторы после проверки на механическую прочность мест сварки и на отсутствие коротких замыканий следует пронумеровать. Первый порядковый номер аккумулятора должен начинаться от плюсовой шины.

Номерные знаки могут быть изготовлены и выбиты на винипластовых или свинцовых бирках и прикреплены к брусьям стеллажей свинцовыми гвоздями.

Допускается нумерация непосредственно на сосудах кислотостойкой краской.

7.17. Ошиновка окрашивается кислотостойкой краской, положительный полюс шины - в красный цвет, а отрицательный - в синий. Если ошиновка покрывается техническим вазелином, то в этом случае концы шин тоже окрашиваются согласно полярности.

8. СБОРКА И УСТАНОВКА СЕПАРАТОРОВ

8.1. Мипластовые сепараторы и полиэтиленовые держатели (фиксаторы) рекомендуется собирать одновременно для всех аккумуляторов батареи в следующем порядке:

вскрыть ящики с полиэтиленовыми держателями;

взять держатель и в его прорезь продеть край мипласта;

повернуть лист мипласта и другой его край продеть во второй держатель (рис. 15);

сложить собранные сепараторы штабелями около аккумуляторов.

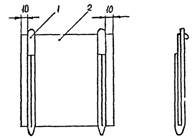

Рис. 15. Установка держателей на сепаратор

1 - держатель; 2 - сепаратор.

8.2. Перед установкой сепараторов в аккумуляторы следует проверить правильность установки электродов и расстояния между ними (рис. 16).

Рис. 16. Проверка установки держателей на сепараторы с помощью шаблона

1 - держатель; 2 - сепаратор; 3 - шаблон

8.3. Собранные сепараторы необходимо устанавливать в аккумуляторы, начиная с середины элемента, так, чтобы все верхние и нижние концы держателей находились на одном уровне, а края сепаратора - на одной линии по ширине и высоте.

Установка сепараторов, начиная с середины элемента аккумулятора, облегчит сборку, так как при установке от первой пластины происходит веерное сдвижение пластин, что, как правило, затрудняет установку последних сепараторов и пружин.

8.4. После установки сепараторов блоки с пластинами следует сжать и зафиксировать винипластовыми пружинами за крайние кромки отрицательной пластины.

8.5. После сборки батареи аккумуляторов представители заказчика и монтажной организации должны осмотреть смонтированную батарею и составить промежуточный акт готовности аккумуляторной батареи под заливку.

Одновременно с составлением промежуточного акта заказчик должен предоставить гарантийную справку о наличии эксплуатационного персонала и готовности принять батареи в эксплуатацию.