Ремонт электрических аппаратов до 1000 В

Текущий ремонт состоит в выполнении следующих операций :

- частичной разборки, чистки и промывки деталей, шарниров и осей;

- тщательного осмотра деталей и сборочных узлов с целью обнаружения дефектов и неисправностей;

- замены дефектных деталей и сборочных узлов, устранения нарушения правильности их взаимодействия;

- устранения дефектов контактных поверхностей (пленки окислов, следов эрозии, копоти и т. д.), проверки и регулировки одновременности включения, плотности соприкосновения, контактного нажатия и других рабочих параметров размыкаемых контактов;

- проверки целостности и зачистки от брызг металла дугогасительных камер;

- контроля отсутствия механических повреждений и восстановления поврежденной изоляции;

- проверки плотности прилегания якоря и сердечника магнитопровода;

- ремонта механических узлов, смазки подшипников и шарнирных соединений;

- проверки и регулировки реле управления и защиты.

Кроме того, в текущий ремонт входят в полном объеме работы по техническому (межремонтному) обслуживанию. Для отдельных аппаратов, кроме перечисленных работ, выполняют дополнительные операции. Для высоковольтных и автоматических воздушных выключателей регулируют механизм свободного расцепления приводов и расстояние между бойком и рычагом отключающего устройства; ремонтируют тяги, рычаги и шарниры приводного механизма; контролируют сопротивление контактов и катушек постоянному току, испытывают изоляцию повышенным напряжением. В реакторах ремонтируют бетонные колонки, заменяют крепежные болты и изоляторы, проверяют изоляцию витков обмотки и ее контактные выводы. У разрядников контролируют состояние поверхностей, внутренний диаметр дугогасительной трубки и длину разрядных промежутков трубчатых разрядников; сопротивление к ток проводимости (утечки) элемента, а также пробивное напряжение искровых промежутков вентильных разрядников.

Капитальный ремонт проводят при полной разборке электроаппаратов в специализированных подразделениях с высоким уровнем механизации производства. Аппараты демонтируют, заменяют новыми.

Для отдельных аппаратов выполняют дополнительные операции, подобные проводимым при текущем ремонте. В установочных автоматах и тепловых реле проверяют действие и регулируют тепловые и электромагнитные расцепители. Для реле защиты и управления проверяют взаимодействие, снимают рабочие характеристики, определяют параметры трогания реле и выдержки времени защит, а также проводят наладку устройств защиты и автоматики. Выключатели с приводами, контакторы, автоматы испытывают многократными включениями и отключениями при нормальном и пониженном напряжении.

Главными частями коммутационных электроаппаратов являются их контакты с приводами и дугогасительные устройства. Поэтому восстановлению их работоспособности при ремонтах уделяют повышенное внимание.

Ремонт ручных аппаратов и реле

Ремонт рубильников заключается в очистке от копоти и оплавлений ножей с помощью стальной щетки и шлифовки абразивной шкуркой. В случае повреждения ножей их выправляют рихтовкой — молотком с медным бойком на рихтовочной доске. Изгиб ножей после ремонта проверяется щупом и он не должен превышать 0,2 мм по всей длине ножа. Проверяют целостность пружин, стягивающих подвижные контакты, и пружины механизма фиксации ножей. Поврежденные и ослабленные пружины заменяют новыми.

Для осмотра контактов барабанного контроллера снимают дугогасительные камеры и межконтактные перегородки. Контакты со следами оплавления опиливают напильником или зачищают металлической щеткой. Сильно поврежденные контакты заменяют новыми. Проверяют создаваемые пружинами нажатия контактов, и в случае обнаружения ослабленных пружин их заменяют новыми (заводского изготовления). Производят подтяжку крепежных деталей сегментов и асбестоцементных перегородок. Проверяется состояние изоляции траверсы и асбестоцементных перегородок. Если изоляция не удовлетворяет требованиям, то ее заменяют новой.

Регулировку контактных поверхностей проводят путем перемещения контактов по траверсе в горизонтальном и вертикальном направлениях, добиваясь плотности прилегания поверхностей во всех включенных положениях. В отключенном положении зазор между сухариками и сегментами должен быть 5 — 7 мм.

После окончания ремонта и регулировки контроллер подвергают многократному (не менее 20 циклов) включению и отключению, выявляя какие-либо признаки неисправностей и нарушения регулировки.

Кулачковые контроллеры подвергаются проверке на легкость вращения роликов и прочность посадки кулачков на приводном валу (барабане). Одновременно осматривается целостность гибких связей, надежность их соединений с наконечниками, укрепленными на токопроводах контактных элементов, состояние подвижного и неподвижного контактов и нажимной пружины.

Ремонт реостатов заключается в разборке и ремонте поврежденных резисторов, контактных частей, механизма управления и изолирующих деталей. Окислившиеся контакты зачищают, а сильно поврежденные контактные части и резисторы заменяют новыми. Проверяют и подтягивают все крепежные детали, регулируют нажатие подвижного контакта на неподвижный на участках контактного хода. Внимательно осматривают и проверяют целостность витков проволочных и ленточных резисторов. Обращают особое внимание на отсутствие касаний витков резисторов с соседними резисторами и между собой. При замене поврежденного резистора устанавливают новый резистор с теми же характеристиками. Поврежденные изоляционные детали заменяют новыми. Контакты отремонтированных реостатов с воздушным охлаждением покрывают тонким слоем технического вазелина.

Ремонт реостата с масляным охлаждением производится аналогично ремонту с воздушным охлаждением. Для ремонта реостат вынимают из бака и ремонтируют. После окончания ремонта маслонаполненного реостата бак очищают от осадка и грязи, промывают растворителем, осушают чистой ветошью и заливают чистым сухим трансформаторным маслом. Проверяют состояние прокладки и опускают реостат в бак и плотно закрепляют его.

При проверке токовых реле (например, РТ-80) обращается внимание на правильность установки тормозного магнита и отсутствия заедания диска. Свободный вертикальный ход у рамки должен быть не более 1 мм, а у диска 0,5 мм. Зазоры между диском и полюсами электромагнита и постоянного магнита должны быть не менее 0,3 мм с каждой стороны. Состояние подпятников проверяется силой тока, при которой диск начинает вращаться. Ток начала вращения диска должен быть не более 1А при уставке 4 А и 0,5 А при уставке 2 А для реле РТ-80/1 и РТ-80/2 соответственно.

Проверяют чистоту и форму контактов, зазор между контактными пружинами замыкающих контактов (он должен быть не менее 2 — 3 мм), прогиб контактов (0,8—1 мм) при срабатывании, зазор между сигнальными контактами (не менее 1,5 мм).

Магнитопровод и якорь отсечки осматривают и очищают от следов грязи, ржавчины, окрашивают нитроэмалью. После проверки механической части реле приступают к проверке его электрических характеристик. Измеряют ток срабатывания, собирают схему испытания реле и снимают характеристику зависимости времени срабатывания реле от тока. По полученным результатам выводят среднее арифметическое значение времени срабатывания.

Проверка характеристики отсечки производится по схеме испытания реле. Измерив ток срабатывания и ток возврата, определяют коэффициент возврата, который должен быть в пределах 0,85 — 0,9. Коэффициент возврата регулируют изменением конечного положения якоря с помощью упорного винта 8 (тем самым увеличивают зазор между якорем и магнито-проводом и, следовательно, увеличивают ток отсечки).

Ремонт промежуточного реле, например, РПТ-100 проводят при его частичной разборке и зачистке контактной системы. Проверяют крепежные и контактные витки и катушки магнитопровода.

Ремонт воздушных автоматических выключателей, контакторов и магнитных пускателей

У автоматических воздушных выключателей во время эксплуатации повреждаются чаще всего контакты, пружины и отключающие механизмы. Дефекты деталей выражаются в износе и оплавлении поверхностей контактов, ослаблении или поломке пружин, нарушении регулировки механизма автоматов.

Ремонт автоматов начинают со снятия дугогасительных камер с соблюдением осторожности, чтобы не повредить находящиеся внутри камер пластины решетки дугогасительного устройства. Стальные омедненные пластины осторожно очищают от нагара деревянной палочкой или мягкой стальной щеткой, промывают ветошью, смоченной в растворителе, и протирают чистыми тряпками.

Трещины и поломки дугогасительных камер и деионных решеток склеивают клеем БФ-2, а щели с наружной стороны дугогасительных камер заклеивают тонким электрокартоном (во время склеивания необходимо следить за тем, чтобы подтеки клея не оставались на внутренней поверхности изоляционного материала дугогасительных камер). Неисправные деионныс решетки заменяют новыми.

Дугогасительные контакты автоматов при ремонте промывают, опиливают напильником, стараясь снять наименьшее количество меди; при их сильном повреждении (более 30% размера контактов) — заменяют новыми.

Регулировка работы контактной системы автомата проводится путем одновременного касания главных, а затем промежуточных и дугогасительных контактов. При регулировке (рис. 78) контакты перемещают так, чтобы возросло контактное нажатие.

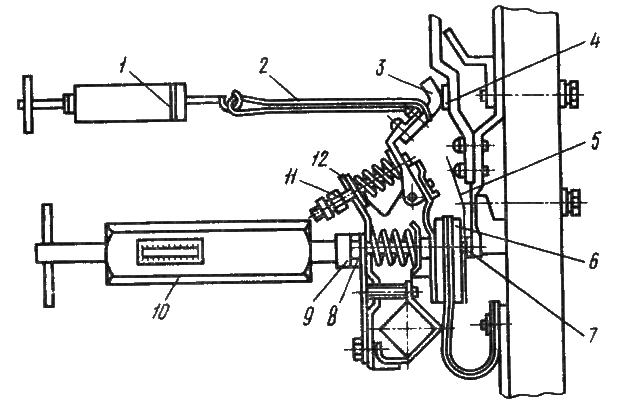

Рис. 78. Схема измерения усилия нажатия контактов автоматов:

1 — динамометр; 2 — петля; 3, 4 — контакты; 5 — бумага, 6 — подвижный главный контакт; 7 - неподвижный главный контакт; 8 - гайка; 9 - фасонный винт; 10 - динамометр; 11 — гайка.

Необходимо следить в этом случае за тем, чтобы растворы и провалы оставались в допустимых пределах (раствор контактов — кратчайшее расстояние между неподвижным и подвижным контактами при их разомкнутом положении; провал контакта - расстояние, на которое может сместиться место касания подвижного контакта с неподвижным из положения полного замыкания, если неподвижный контакт будет удален).

Контактная система регулируется таким образом, чтобы в момент касания дугогасительных контактов 3 зазор между подвижным и неподвижным промежуточным контактами был не менее 5 мм, а в момент касания промежуточных контактов зазор между подвижным 6 и неподвижным главными контактами 7 был не менее 2,5 мм. Провал главных контактов должен быть не менее 2 мм включенном положении автомата. В отключенном положении автомата раствор дугогасительных контактов должен быть не менее 65 мм.

От качества регулировки на одновременное замыкание контактов зависит электрический износ контактных поверхностей. Регулировкой достигают такого положения, чтобы отключение, например, асинхронных двигателей, имеющих большие пусковые токи, а также отключение токов коротких замыканий быстродействующими выключателями происходило одновременно во всех фазах.

В процессе ремонта автоматов подвижную систему приводят в медленное движение и контролируют при этом растворы между контактами. При касании первой пары контактов измеряют зазоры в других контактных парах. Допуски на неодно-временность даются в заводских инструкциях, как правило, в миллиметрах. Обычно начало измерений зазоров между контактами определяют визуально или по зажиму первой парой контактов полоски тонкой бумаги.

В маломасляных выключателях о моменте касания сигнализируют лампы накаливания пониженного (для безопасности) напряжения, подключаемые к источнику контактами самих выключателей.

Последовательность работы контактов должна быть определенной при наличии в одной цепи более одного контакта с разными функциями. Например, в одной цепи воздушного автомата серии АВМ работают три контактные пары, включенные параллельно: главные, переходные и дугогасительные. Каждая из этих пар должна срабатывать одновременно с одноименными парами в других цепях, но в пределах одной цепи они работают последовательно.

Регулировка контактного нажатия проводится путем изменения сжатия контактных пружин. Во многих аппаратах для этого изменяют длину пружин с помощью регулировочных винтов или гаек.

При ремонте автоматов проверяют начальное и конечное нажатие контактной системы. Начальным нажатием является усилие, создаваемое контактной пружиной в точке первоначального касания. При недостаточном начальном нажатии может произойти приваривание контактов, а при увеличенном — нарушится четкость срабатывания аппарата. Нажатие должно быть в пределах 50 — 60 кН.

Конечным нажатием является усилие, создаваемое контактной пружиной в точке конечного касания при полностью включенном контакторе. Эта величина должна быть в пределах 90-110 кН.

Начальное и конечное контактное нажатие у автоматов измеряют динамометром. С помощью петли 2 и динамометра 1 оттягивают контакт 7 от контактодержателя 12 (рис. 78). О начале деформации пружины судят по перемещению полоски тонкой бумаги 5, предварительно заложенной между контакто-держателем и контактом.

В некоторых случаях, когда способом вытягивания полоски по каким-либо причинам пользоваться неудобно, используют другие приемы для определения момента отсчета показания динамометра. Например, в автоматах типа АВМ при измерении нажатия разрывных контактов 4, 3 для этой цели используют винт 11 (рис. 78), который в момент измерения освобождается от усилия пружины, уравновешенного усилием оттягивания. Конечное нажатие главных контактов измеряют с помощью специального динамометра 10, который навертывается вместо регулировочной гайки контактной пружины главного контакта.

Направление силы оттягивания должно быть перпендикулярным плоскости касания контактов. Линия действия этой силы должна проходить через точку касания, середину линии или площадки касания контактов.

При ремонте автоматов проверяется правильность расположения рычагов на отключающем валике и зазор между рычагом валика и бойком расцепителя, который должен быть 2 — 3 мм. Проверяют и ремонтируют также и другие детали автомата (плавкую вставку предохранителя, сохранность резисторов, состояние блок-контактов, качество подсоединения проводов или кабелей и др.).

После ремонта проверяют легкость хода подвижных контактов, отсутствие касания подвижными контактами стенок дугогасительных камер. Для проверки взаимодействия деталей автомат медленно включают и отключают вручную 10 — 15 раз, а затем под напряжением (без нагрузки) 5 — 10 раз.

После этого проверяют и устанавливают требуемые токи установок максимальных расцепителей и испытывают при номинальной нагрузке по нормам, рекомендованным заводом-изготовителем.

Ремонт контакторов начинают со снятия дугогасительной камеры. Дугогасительную решетку очищают от нагара и частиц оплавленного металла мягкой стальной щеткой и протирают растворителем. Небольшие сколы на щеках камеры ремонтируют, заполняя смесью асбестового порошка и цемента, разведенных водой. Поверхности главных контактов зачищают, промывают растворителем и покрывают тонким слоем технического вазелина. Точность соприкосновения контактных поверхностей подвижных и неподвижных контактов в общем случае не нормируется (не менее 70%).

В зависимости от конструкции совпадения контактов достигают путем бокового смещения или поворота неподвижных контактов вокруг оси контактодержателей на основании или подвижных — на валу аппарата. Часто для регулировки оказывается достаточно изменить зазоры, имеющиеся в незатянутых соединениях контактов.

В нормальных контактных системах с электромагнитными приводами блок-контакты срабатывают позже, а возвращаются раньше главных контактов. В частных случаях может быть установлена и другая последовательность срабатывания главных и блокировочных контактов. Линейное отставание блокировочного контакта от главного при включении обычно составляет 0,5 — 1 мм.

Последовательность работы контактов аппаратов регулируется теми же способами, что и раствор или провал. Предпочтительными являются регулировки, не снижающие контактного нажатия.

Регулировка плотности прилегания якоря к сердечнику электромагнитных приводов аппаратов обычно проводится в магнитных системах переменного тока. Магнитопроводы этих систем набирают из тонких листов электротехнической стали. Неровности стыка торцов магнитопровода в воздушном зазоре приводят к увеличению тока, нагрева, шума и вибраций при работе. Поэтому допускают лишь такие неровности в стыке, при которых общая площадь прилегания якоря к сердечнику составляет не менее 70 % площади поперечного сечения стыка. Площадь прилегания сердечника и якоря определяют с помощью краски, нанесенной на торец якоря, и листа бумаги. Лист вводят в зазор и сжимают между сердечником и окрашенным якорем. Вместо краски применяют сложенные вместе листы копировальной и чистой белой бумаги. Если площадь отпечатка, полученного на бумаге при полном замыкании якоря с сердечником магнитопровода, меньше 70 % общей площади поперечного сечения якоря, не примыкающие друг к другу участки магнитопровода пришабривают. Шабрение проводят вдоль торцов листов. После шабрения торец магнитопровода очищают от стружек стальной щеткой.

Для замены лопнувшего короткозамкнутого витка отгибают стальные пластины, приклепанные к крайним стяжным листам пакета сердечника, и вынимают поврежденный виток. Новый виток, изготовленный из немагнитного материала (например, латуни), должен иметь размеры поврежденного витка (размер и сечение короткозамкнутого витка изменять запрещается). Его устанавливают в желобок сердечника.

При ремонте осматривают изоляцию вала подвижных контактов и в случае ее повреждения заменяют новой, изготовленной из равноценных материалов.

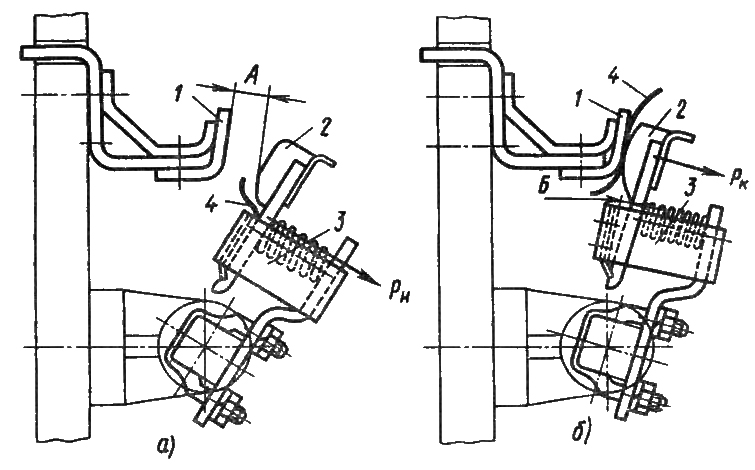

Рис. 79. Проверка нажатий начального (а) и конечного (б) главных контактов контактора:

1 , 2 — контакты; 3 — пружина; 4 — полоска бумаги.

Заключительным этапом ремонта контакторов является проверка начального и конечного нажатий главных контактов (рис. 79). Начальное нажатие проверяется на разомкнутом контакте (рис. 79, а). Усилие Рн, замеренное динамометром в момент освобождения бумажки 4, создается пружиной 3 в момент первоначального касания контактов 1 и 2. Конечное нажатие главных контактов Рк определяется при включенном контакторе полоской бумаги 4, вложенной между главными подвижным 2 и неподвижным 1 контактами (рис. 79, б). Динамометр в момент освобождения бумаги покажет значение конечного нажатия главных контактов. Раствор А и провал Б не должны отличаться от данных завода-изготовителя.

После окончания ремонта контактор испытывают по сокращенной программе контрольных испытаний, применяемых заводом-изготовителем. В эти испытания входят: проверка сопротивления изоляции, измерение сопротивления обмотки катушки электромагнита, определение четкости срабатывания контактора при пониженном напряжении. Сопротивление изоляции, измеренное мегаомметром напряжением 500 В, должно быть не ниже 0,5 МОм; омическое сопротивление катушки электромагнита не должно отличаться от заводских данных на ± 10 % (при t = 20 °С), контактор должен включаться при сниженном напряжении до 85 % номинального.

После испытания контактор включается под нагрузку. Процесс и приемы ремонта контакторов магнитного пускателя аналогичны соответствующим операциям ремонта контакторов.

При ремонте магнитных пускателей с тепловыми реле обращается внимание на состояние этих реле, целостность нагревательных элементов. При замене используют элементы реле только заводского изготовления.

Регулировку провалов, а также одновременность касания контактов разных полюсов проводят с помощью регулировочных шайб, которые прокладывают между обоймой контакта и траверсой.

Взаимодействие всех деталей, отрегулированных в период ремонта, проверяют включением магнитного пускателя несколько раз от руки. Проверку и испытания магнитного пускателя проводят по программе завода-изготовителя. Результаты показаний послеремонтных испытаний не должны отличаться более, чем на ± 10% от данных заводских испытаний.

При ремонте автоматических электромагнитных выключателей камеры снимают, аккуратно разбирают. Пластины очищают от налетов продуктов горения дуги только стеклянным абразивным полотном (металлические щетки и наждачную бумагу не применяют во избежание образования проводящих налетов на пластинах). Собирая камеру, строго соблюдают нормативный размер зазора между пластинами (регулируя его толщиной асбестовых прокладок) и чередование левых и правых пластин в пакете камеры.

В контактных системах наиболее сильно разрушаются дугогасительные контакты. Их предельный износ определяют по зазору между главными контактами в момент размыкания дугогасительиых. Наименьший нормативный зазор составляет 10 мм. Неповрежденные контакты промывают растворителем.

Заход подвижного дугогасительного контакта в неподвижный устанавливают на глубину 30 — 35 мм. Провал неподвижного контакта устанавливают в пределах 4 — 5 мм при нажатии 100 Н. Неодновременность замыкания главных контактов должна быть в пределах 0 — 2 мм.

Скорость движения дугогасительных контактов регулируют натяжением пружин привода. Она должна составлять 2.5—3,5 м/с при включении и 3,2—4,0 м/с при отключении.

Поршень и цилиндр устройства воздушного дутья разбирают, очищают, промывают растворителем и протирают насухо чистой тканью; эластичную манжету поршня и стенки цилиндра обильно смазывают и устройство собирают.