Особенности ремонта отдельных электроаппаратов напряжением выше 1000 В

Изоляторы электроаппаратов, имеющие глубокие трещины или отколотые участки площадью более 1 см2, должны быть заменены кондиционными. При замене изоляторы не должны отличаться по высоте более, чем на 2 мм, иметь отклонение от горизонтали колпачка более 1 мм и несоосность колпачка и корпуса более 3 мм.

При меньших повреждениях места с отколотой глазурью покрывают в два слоя глифталевым или бакелитовым лаком. Выкрошенные участки армировки колпачков и фланцев зачищают скребком, обезжиривают и шпаклюют замазкой из 1 части портландцемента и 1,5 части песка (по массе). При замесе на 100 частей сухой смеси берут 40 частей воды.

Предохранители с нарушенной армировкой и повреждениями патрона восстанавливают аналогично изоляторам. Контактные зажимы, потерявшие упругость в результате перегревов при неправильной эксплуатации, заменяют новыми. Плавкие вставки устанавливают только калиброванные; номинальный ток плавкой вставки не должен превышать номинальный ток патрона. Номинальное напряжение предохранителя должно соответствовать номинальному напряжению электроустановки. Перезарядку предохранителей с кварцевым заполнителем проводят по заводской инструкции.

У разъединителей поврежденные пластины заземляющих ножей удаляют и заменяют новыми (при повреждении более V3 общего количества пластин гибкую связь заменяют целиком). Механическую блокировку разъединяющих и заземляющих ножей регулируют, добиваясь четкости работы. Подвижные пары механизма зачищают от грязи и коррозии, промывают и смазывают незамерзающим составом. Замыкание и размыкание блок-контактов допускается при преодолении ножом разъединителя трех четвертей полного хода от замкнутого до разомкнутого состояний (при недоходе ножей до губок в пределах 5°).

У выключателей нагрузки наиболее часто повреждаются дугогасительные устройства и контакты. Пластмассовые дугогасительные камеры при наличии наружных трещин заменяют целиком. Целые камеры разбирают; вкладыши из оргстекла очищают от нагара, копоти, устраняют дефекты их внутренней поверхности. Если остаточная толщина стенок вкладышей меньше 1 мм, их заменяют новыми. Дугогасительные подвижные контакты правят, выверяют правильность их положения относительно канала камеры и неподвижных контактов. Контактные поверхности очищают от копоти и следов оплавления. Контролируют износ резиновых шайб амортизатора и усилие рабочих пружин главного вала выключателя. Поврежденные или изношенные шайбы и ослабленные пружины заменяют новыми. Регулируют механическую блокировку главных и заземляющих ножей. Регулировку контактов, ремонт изоляторов и других деталей выключателя проводят способами, изложенными ранее.

Масляные выключатели переносят наиболее сильные термические, электродинамические и механические нагрузки. При этом наиболее часто могут повреждаться контактные и дугогасительные устройства.

При ремонте малообъемные масляные выключатели разбирают в следующем порядке: определяют очевидные наружные дефекты, сливают масло, контролируя исправность маслоуказателя, отсоединяют от механизмов полюсов тяги главного вала и снимают полюсы с изолятором (рис. 80, а).

С каждого полюса снимают нижние крышки с неподвижными контактами, вынимают распорные цилиндры и дугогасительные камеры. После этого розеточные контакты и камеры могут быть подвергнуты мелкому ремонту без детальной разборки.

Сильно поврежденные пластины дугогасительной камеры заменяют новыми. С малоповрежденных пластин снимают нагар, копоть, брызги металла и промывают трансформаторным маслом. При выгорании пластин дутьевых щелей камеру заменяют целиком.

В контактной системе обычно заменяют наконечник подвижного контакта. Его ввертывают в стержень до отказа, обжимают по окружности в области стыка и накернивают в четырех равноудаленных друг от друга и попарно диаметрально противоположных точках. Для замены подвижного контакта необходимо снять верхний фиксирующий диск, отделить контактную систему от рычажного механизма полюса в положении «включено» и вынуть из корпуса контактную систему вместе с верхним выводом. Для устранения люфтов в роликовом токосъеме нужно осторожно расклепать оси роликов.

Аналогично ремонтируют полуоси рычагов механизма полюса. На раме выключателя заменяют пружины с деформированными участками, имеющие неравномерный шаг свивки, удлинение и другие дефекты. Масляный буфер разбирают, промывают цилиндр и каналы поршня. Изношенные уплотнения штока и крышки заменяют новыми. Цилиндр заливают чистым трансформаторным маслом и собирают буфер. После его сборки добиваются плавного хода поршня при перемещении штока от руки.

Отдельные полюсы выключателя собирают и добиваются легкости и плавности передвижения подвижных частей от руки, вращая вал механизма каждого полюса наружным рычагом. Затем все полюса собирают на раме, выверяют их взаимное расположение, раму устанавливают на место, регулируя ее положение и вертикальность полюсов. Отключенные выключатель и его привод, также установленный на место и выверенный по положению главных осей, соединяют тягой и выполняют их механическую регулировку. Длину тяги регулируют при полностью включенных приводе и выключателе. Затем, изменяя углы поворота рычагов, добиваются нормального раствора контактов. Механизм привода осматривают в различных положениях. Работу механизма свободного расцепления проверяют при полностью включенном положении выключателя и в двух-трех промежуточных положениях.

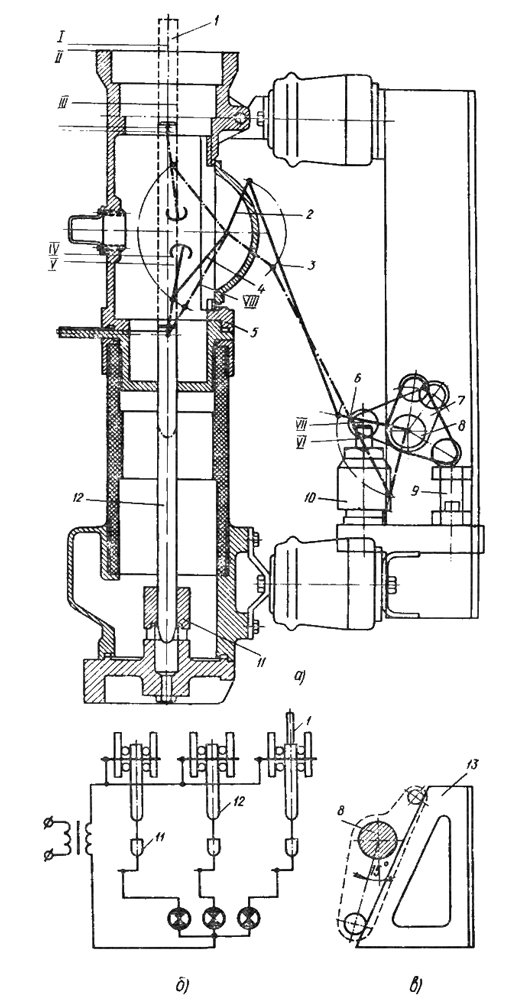

Рис. 80. Кинематическая (а) и электрическая (б) схемы сигнализации замыкания главных контактов ВПМ-10 и контроль положения главного вала с помощью шаблона (в) при регулировке выключателя ВПМ-10:

1 — регулировочный стержень; 2, 4, 5 — звенья механизма полюса; 3 — изоляционная тяга; 6, 7 — рычаги главного вала; 8 — главный вал; 9 — упорный болт; 10 — масляный буфер; 11 — розеточный контакт; 12 — контактный стержень ; 13 — шаблон.

Изоляционную тягу 3, соединяющую механизм 2 — 4 — 5 полюса и рычаги 6 — 7 главного вала, отсоединяют (рис. 80, а). Верхнюю крышку и маслоотделитель каждого цилиндра снимают и в резьбовые отверстия в торцах подвижных контактов ввертывают регулировочные стальные стержни 1 диаметром 6 мм и длиной 400 мм с резьбой Мб на конце. Для контроля момента соприкосновения контактных стержней 12 с неподвижными розеточными контактами 11 монтируют вспомогательную схему с лампами сигнализации (рис. 80, б). Неодновременность касания контактов в различных полюсах не должна превышать 5 мм.

На контрольные стержни всех полюсов наносят риски II и V крайних положений подвижного контакта и риски I и IV недохода до этих положений. Вновь присоединяют тягу 3, ввертывая резьбовые шпильки в рычаги 6.

При ручном управлении подвижной частью регулируют момент III замыкания контактов и предельные верхнее (отключенное) V и нижнее (включенное) II положения подвижных контактов. В процессе регулировки обеспечивают общий ход контактных стержней (II— V) в цилиндрах в пределах 240 — 245 мм; ход в контактах (вхождение стержня в розетку) — в пределах 56 — 64 мм (для выключателя на 1500 А — 52 —60 мм) и угол поворота вала выключателя — в пределах 85-89°. Включенное положение главного вала 8 контролируют с помощью шаблона 13 (рис. 80, в). При этом недоход контактного стержня во включенном положении до крайнего нижнего положения должен быть не менее 4 мм. Недоход во включенном положении необходим для того, чтобы звенья механизма полюса 5 и 4 сохраняли все время между собой некоторый угол, близкий, но обязательно меньший 180 . В противном случае возможен переход звеньев через линию VIII (180 ) и западание их в «мертвое» положение, отключение выключателя при котором невозможно. Во избежание «мертвого» положения зазор между опорным роликом рычага 7 и упорным болтом 9 должен быть не более 0,5—1,5 мм. Предельное расположение механизма выключателей во включенном состоянии выбирают вблизи от «мертвой точки» механизма, но на определенном расстоянии от нее, иначе он может отказать при отключении. Если же механизм выключателя во включенном состоянии расположен слишком далеко от «мертвой точки», то затрудняется включение и снятие механизма с защелки привода. В этом случае оси звеньев оказываются значительно смещенными с линии действия усилия отключающей пружины. Привод выключателя оказывается перегруженным при включении и при отключении выключателя.

Ряд выключателей (ВМП-10 и др.) не имеют в механизме звеньев, способных образовать «мертвую точку». В этом случае такие звенья должны быть в приводе выключателя.

Оптимальное положение включения механизма выключателей контролируют с помощью шаблонов, форма и размеры которых указываются заводом-изготовителем. Совпадение контрольных точек шаблона с осями звеньев «мертвой точки» свидетельствует о правильной регулировке положения включения.

Недоход практически оценивают при ручном включении привода до упора измерением зазора между защелкой и опирающимся на нее при фиксации роликом. Зазор должен быть равен 1—2 мм. При больших зазорах подвижная часть сильно ударяет по защелке при фиксации. Кроме того, чрезмерный переход контактного стержня за фиксированное положение в контактах розеточного типа может привести к удару конца стержня в дно розетки. Такие удары недопустимы по условию механической прочности опорных изоляторов, поэтому при регулировке ходов подвижной части выключателей с розеточными контактами проверяют запас хода контактного стержня при включении. Для этого в розетку неподвижного контакта до отказа вводят отсоединенный от механизма подвижный контактный стержень вместе с ввернутым в него регулировочным стержнем. Предельное положение контакта отмечают риской на регулировочном стержне. Вторую риску наносят при нормально фиксированном положении подвижного контакта. Расстояние между рисками равно запасу хода контактного стержня при включении. Обычно считают достаточным запас хода около 20 мм.

Недоход регулируют с помощью тяг, соединяющих выключатель с приводом. Ход подвижной части выключителя ограничивается буферами: пружинным 9 при включении и масляным 10 при отключении. Ход поршня масляного буфера 10 между включенным и отключенным положениями (VI—VII) определяется по отметкам на штоке и составляет около 21 мм.

По окончании регулировки хода подвижной части выключателя и привода регулировочные стержни убирают, устанавливают маслоотделители, верхние крышки цилиндров и заливают цилиндры и масляный демпфер чистым сухим трансформаторным маслом. В малообъемных выключателях напряжением до 35 кВ масло используется только как газогенерирующее вещество. Поэтому масло заливают из металлической посуды при любой температуре окружающей среды и без применения центрифуги или фильтр-пресса. Проверяют достаточность затяжки и стопорят все резьбовые соединения. Выключатель опробуют, включая его 10—15 раз от привода.

В заключение регулируют сигнально-блокировочные контакты привода, работающие в цепях управления выключателем. Блок-контакты в цепи включения должны размыкаться только после полного включения выключателя и установки механизма на защелку (блок-контакты цепи отключения должны размыкаться не позже главных контактов выключателя).

Важными характеристиками выключателей являются скорости их включения и отключения. Скорость отключения определяет время действия электрической дуги при отключениях и влияет на сохранность контактов. Определенная скорость включения позволяет избежать приваривания контактов.

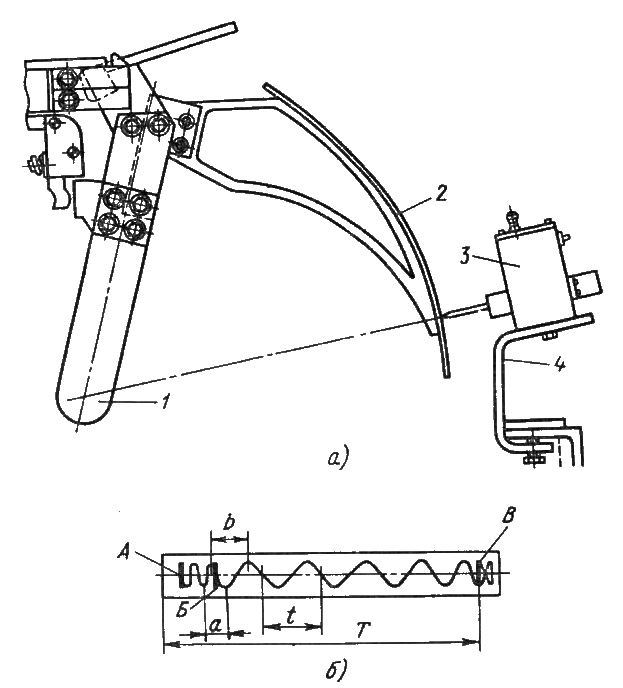

Рис. 81. Приспособление для измерения скорости включения и отключения выключателя ВЭМ (а) и виброграмма (6):

1 — подвижный контакт; 2 — сектор; 3 — виброграф: 4 — кронштейн.

Скорости включения и отключения измеряют методом (рис. 81, а) виброграмм с помощью электромагнитного вибрографа. Перо вибрографа колеблется с частотой 50 Гц. Приспособление с полоской бумаги перемещается относительно пера вибрографа, который закреплен неподвижно. Для различного типа выключателей это приспособление имеет различную форму: для выключателя ВМП — форму пластины, для выключателя ВММ — диска на валу, для выключателя ВЭМ — сектора. При включении выключателя перо вибрографа, отключенного от источника постоянного тока, прочерчивает осевую линию виброграммы. В момент касания контактов, определяемый сигнальной лампой, на виброграмме (рис. 81, б) делают метку Б кратковременным включением вибрографа под напряжение. Эта метка соответствует моменту размыкания контактов. Затем выключатель доводят до положения полного включения. Наносят вторую метку А, соответствующую моменту начала отключения. Перед отключением выключают виброграф. В процессе отключения перо вычерчивает на бумаге кривую, период которой (а, b на рис. 81, б) пропорционален скорости движения контактов. Третья метка В соответствует моменту остановки подвижной системы выключателя, длину хода которого Т выражают обычно в метрах.

Средняя скорость отключения определяется как полусумма двух периодов t, примыкающих с обеих сторон к метке Б.

Приводы ремонтируют одновременно с электроаппаратами. При ремонте приводов необходимо соблюдать дополнительные меры предосторожности, так как электромагниты и пружины приводов способны развивать большие усилия, обуславливающие высокие скорости подвижных частей. Для исключения самопроизвольных срабатываний механизмы свободного расцепления приводов запирают специальными стопорными устройствами, а электрические цепи управления приводами отключают.

Разборку приводов проводят лишь в минимально необходимом объеме во избежание нарушений заводской регулировки. Пришедшие в негодность детали лучше всего заменять новыми из комплектов запасных частей. При замене осей необходимо строго соблюдать нормированные зазоры, указанные в инструкциях по эксплуатации и ремонту.

Особое внимание следует обращать на очистку механизма от загрязнений, коррозии и смазку трущихся деталей. Для смазки рекомендуются густые морозостойкие составы ЦИА-ТИМ-201 (а также - 203, 221), ГОИ-54 и др., которые следует наносить тонким слоем.

После сборки и регулировки отсутствие самопроизвольных срабатываний взведенного привода проверяют легким простукиванием. Механизм свободного расцепления проверяют в нескольких промежуточных положениях.

Приводы разнообразны по принципу действия, устройству и кинематической схеме, поэтому при подготовке к ремонту конкретного привода необходимо внимательно изучить особенности его ремонта и регулировки по заводской инструкции.

Неисправности привода ПРА-17 для выключателей нагрузки и способы их устранения приведены в таблице ниже.

| Неисправность | Возможная причина | Способ устранения |

| Привод не удерживает выключатель во включенном положении | Фиксатор не зацепляется за стопорный палец по причинам: коротка тяга, соединяющая рычаг выключателя с секторным рычагом привода | Увеличить длину тяги, вывернув шпильки |

| Не поворачивается на оси фиксатор из-за повышенного трения | Снять фиксатор, очистить ось фиксатора и нанести новую смазку | |

| Сточился зуб фиксатора | Заменить фиксатор | |

| Соскочила пружина фиксатора | Поставить пружину | |

| Сработался зуб защелки | Заменить защелку или привод | |

| Привод произвольно отключается при заводе пружины выключателя | Сработался выступ отключающей собачки | Заменить отключающую собачку или привод |

| Выключатель не отключается после расцепления защелки с отключающей собачкой | Заклинилась отключающая собачка и секторный рычаг из-за неправильной установки привода и увеличились люфты деталей | Установить правильно привод, уменьшить люфты деталей с помощью шайб |

| Деформировались отключающая собачка и секторный рычаг в месте соприкосновения | Заменить привод | |

| Защелка на расщепляется с отключающей собачкой при нажатии на рычажок ручного отключения | Соскочила возвратная пружина с защелки | Установить пружину на место |

| Отогнулся палец на рычаге ручного отключения | Выправить палец на рычаге ручного отключения |