Медь и ее характеристики

Чистая медь по электрической проводимости занимает следующее место после серебра, обладающего из всех известных проводников наивысшей проводимостью. Высокая проводимость и стойкость к атмосферной коррозии в сочетании с высокой пластичностью делают медь основным материалом для проводов.

На воздухе медные провода окисляются медленно, покрываясь тонким слоем окиси СuО, препятствующим дальнейшему окислению меди. Коррозию меди вызывают сернистый газ S02, сероводород H2S, аммиак NH3, окись азота NО, пары азотной кислоты и некоторые другие реактивы.

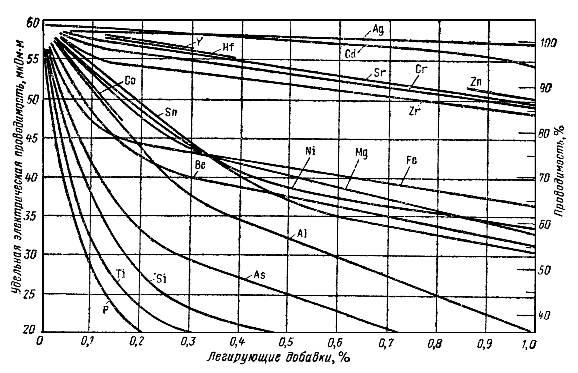

Рис. 8-1. Влияние примесей на электрическую проводимость меди.

Проводниковую медь получают из слитков путем гальванической очистки ее в электролитических ваннах. Примеси, даже в ничтожных количествах, резко снижают электропроводность меди (рис. 8-1), делая ее малопригодной для проводников тока, поэтому в качестве электротехнической меди применяются лишь две ее марки (М0 и M1) по ГОСТ 859-66, химический состав которых приведен в табл. 8-1.

В табл. 8-1 не указана бескислородная медь марки М00 (99,99% Си), свободная от содержания кислорода и окислов меди, отличающаяся от меди марок М0 и M1 меньшим количеством примесей и существенно более высокой пластичностью, позволяющей ее волочение в тончайшие проволоки. По проводимости медь М00 не отличается от меди М0 и M1. Медь повышенной чистоты широко используется в электровакуумной технике.

Примеси Bi и Рb в больших количествах, чем указано в табл. 8-1, делают невозможным горячую прокатку меди. Сера не вызывает горячеломкость меди, но повышает ее хрупкость на холоде. Примеси в небольших количествах Ni, Ag, Zn и Sn не ухудшают технологических свойств, повышая механическую прочность и термическую стойкость меди.

Кислород как примесь в малых дозах, не затрудняя заметно прокатку, несколько повышает проводимость меди, так как находящиеся в меди другие примеси в результате окисления выводятся из твердого раствора, где они наиболее сильно влияют на снижение проводимости металла.

Повышенное содержание кислорода снижает проводимость и делает медь хрупкой в холодном состоянии, поэтому в электротехнических марках меди присутствие кислорода ограничивается (табл. 8-1). Медь, содержащая кислород, подвержена также водородной болезни. В восстановительной атмосфере закись меди восстанавливается до металла. Во время реакций, идущих с образованием водяных паров, в.меди появляются микротрещины.

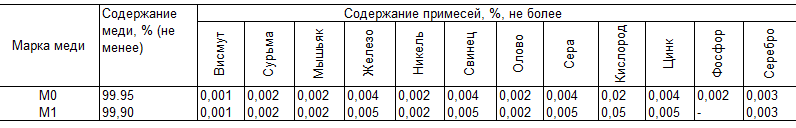

Таблица 8-1 Химический состав проводниковой меди (ГОСТ 859-66)

Почти все изделия из проводниковой меди изготовляются путем проката, пресования и волочения. Так, волочением могут быть изготовлены провода диаметром до 0,005 мм, ленты толщиной до 0,1 мм и медная фольга толщиной до 0,008 мм.

Проводниковая медь применяется как в отожженном после холодной обработки виде (мягкая медь марки ММ), так и без отжига (твердая медь марки МТ).

При холодной обработке давлением прочность меди в результате обжатия (наклепа) растет, а удлинение падает, однако длительные рабочие температуры наклепанной меди ограничены и лежат в пределах до 160-200 °С, после чего из-за процесса рекристаллизации происходят разупрочнение и резкое падение твердости наклепанной меди. Чем выше степень обжатия при холодной обработке, тем ниже допустимые рабочие температуры твердой меди.

При температурах термообработки выше 900 °С вследствие интенсивного роста зерна механические свойства меди резко ухудшаются. Физические и технологические свойства меди приведены в табл. 8-2.

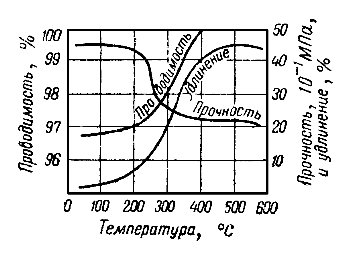

Влияние температуры отжига на механические свойства и электрическую проводимость меди представлено на рис. 8-2.

Рис. 8-2. Влияние температуры отжига на свойства меди.

Для электротехнических целей из меди изготовляют проволоку, ленту, шины как в мягком (отожженном) состоянии, так и в твердом.

Согласно ГОСТ 434-71 число твердости Бринелля твердых лент ![]() при испытании шариком диаметром 5 мм, нагрузке 2500 Н и выдержке 30 с.

при испытании шариком диаметром 5 мм, нагрузке 2500 Н и выдержке 30 с.

В зависимости от рабочей температуры механические свойства меди представлены в табл.8-3.

В целях повышения предела ползучести и термической устойчивости медь легируют серебром в пределах 0,07-0,15%, а также магнием, кадмием, хромом, цирконием и другими элементами.

В настоящее время медь с присадкой серебра применяется для обмоток быстроходных и нагревостойких машин большей мощности, а медь, легированная различными элементами, используется в коллекторах и контактных кольцах сильно нагруженных машин.

|

Свойства |

Состояние |

Показатель |

|

Температура плавления, °С |

- |

1083±0,1 |

|

Плотность, кг/м3 |

При 20 °С |

8930 |

|

Температурный коэффициент линейного расширения, |

В интервале 20-100 °С |

|

|

Теплопроводность, Вт/(м °С) |

- |

375-380 |

|

Удельное электрическое сопротивление при +20 °С (мягкая проволока), мкОм м |

Обусловленное ГОСТ 2112-71 |

0,01724 |

|

То же (твердая проволока) |

То же |

0,0180-0,0177 |

|

Температурный коэффициент сопротивления, |

При 0-150 °С |

0,00411 |

|

Температура горячей обработки, °С |

Твердое |

900-1050 |

|

Температура начала рекристаллизации, °С |

Наклепанное |

160-200 |

|

Травитель для полуфабрикатов, % |

H2SO4 |

10 |

|

Атмосфера при плавлении |

- |

Восстановительная |

|

Температура литья, °С |

- |

1150-1200 |

|

Температура отжига, °С |

- |

500-700 |

|

Температура кипения, °С |

- |

2300-2590 |

|

Теплота плавления, Дж/кг |

- |

215 |

|

Теплота испарения, Дж/кг |

- |

5400 |

|

Объемная усадка, % |

При кристаллизации |

4,1 |

|

Отношение электрического сопротивления расплавленной меди к сопротивлению твердой меди |

При плавлении и кристаллизации |

2,07 |

|

Потенциал выхода электронов, В |

- |

4,07-2,61 |

|

Термо-э. д. с. относительно платины, мВ |

- |

0,15 |

|

Свойства |

Температура, °С |

||||||||

|

20 |

100 |

200 |

300 |

20 |

100 |

200 |

250 |

300 |

|

|

Твердотянутая |

Отожженная (650 °С, 1/2 ч) |

||||||||

|

Предел прочности при растяжении, МПа Истинный предел прочности при растяжении, МПа Удлинение, % Сужение площади поперечного сечения, % Модуль упругости статический, ГПа Модуль упругости динамический, ГПа Предел текучести, МПа Предел вибрационной усталости, МПа Предел ползучести, МПа |

400 670 5,4 53,8 119 110 380 93 - |

365 600 5,5 56,1 106 89 355 74 - |

312 540 6,6 59,3 102 87 290 58 - |

143 290 54,3 73 96 74 46 34 - |

234 680 38,6 51,6 116 71 56 72 70 |

204 570 40 60,6 115 67 49 65 - |

172 350 42,6 61,3 109 62 41 51 - |

161 340 46,4 71,4 100 - 39 - - |

141 255 47,2 72,1 100 - 38 - 14 (при 400 °С) |