Разъемные соединения

Резьбовые соединения

При сборке резьбовых соединений должны быть обеспечены точность взаимного расположения деталей, плотность их прилегания и прочность, обусловленные назначением соединения и указанные в технологических документах.

Поверхности, подлежащие сборке, должны быть плоскими, иметь заданный класс шероховатости и не иметь забоин и заусенцев на кромках и в отверстиях. Резьбовая часть крепежных деталей не должна иметь повреждений. Профиль резьбы должен быть полным. Глубина ввертывания винтов и шпилек в резьбовые отверстия деталей должна быть не менее 1,35 d в чугунных и не менее 1,0 d в стальных деталях (d — наружный диаметр резьбы). Длина болта или шпильки должна быть такой, чтобы после затяжки соединения выступ свободных концов из гайки имел не менее двух и не более трех ниток резьбы.

Ключи для сборки должны соответствовать головкам крепежных деталей по форме и размерам зева, а также условиям затяжки резьбовых соединений. Длина рукояток ключей должна обеспечивать достаточную степень затяжки резьбы. Обычно длина рукоятки ключа не превышает 15 d. При сборке резьбовых соединений следует учитывать, что при диаметрах резьбы больше 15 — 20 мм усилие, создаваемое на такой рукоятке при затяжке резьбы рабочим нормального физического развития, бывает несколько меньше, чем необходимо. Наоборот, при затяжке резьбы диаметром менее 10 мм то же усилие может быть избыточным.

В процессе работы точность сборки проверяют визуально или с помощью щупов. Проникновение щупа в стык должно быть одинаковой глубины по всему периметру. Для плотных соединений площадь прилегания деталей контролируется на краску. При меньшем, чем задано, числе пятен производят пришабривание контактирующих поверхностей.

Сборку шпилечного соединения производят ввертыванием шпилек без чрезмерных усилий в основную деталь до отказа. В ответственных соединениях у шпилек предусматривают упорный буртик. Относительно поверхности соединения ось шпильки должна быть строго перпендикулярна. В отверстиях второй детали все шпильки должны занимать центральное положение с равномерным зазором между резьбой и границами отверстия.

После сборки для фиксации взаимного расположения деталей устанавливаются контрольные штифты. Штрифтов должно быть не менее двух, расположенных на возможно большем расстоянии друг от друга.

При сборке деталей установка болтов в отверстия горизонтального стыка обычно проводится снизу. На болт сразу навертывается гайка. В многоболтовых соединениях установка болтов по периметру соединения производится перекрестным способом. Это особенно важно при соединении деталей, находящихся в состоянии неустойчивого равновесия. Постановка первых трех-четырех болтов с гайками в этом случае создает страховку против случайной потери равновесия. Все гайки при постановке болтов навертываются от руки на всю свободную резьбу болта. Для равномерности затяжки резьб в многоболтовых соединениях гайки навертывают поочередно. В линейных соединениях затяжку ведут от середины к краям в два или три приема, каждый раз завертывая гайки на одинаковый угол.

В контурных соединениях гайки затягивают перекрестным способом также в несколько приемов.

Окончание затяжки определяют по возникновению отказа во вращении гаек при нормальной длине рукоятки ключа. В точных и ответственных соединениях затяжку резьб производят предельными (тарированными) ключами.

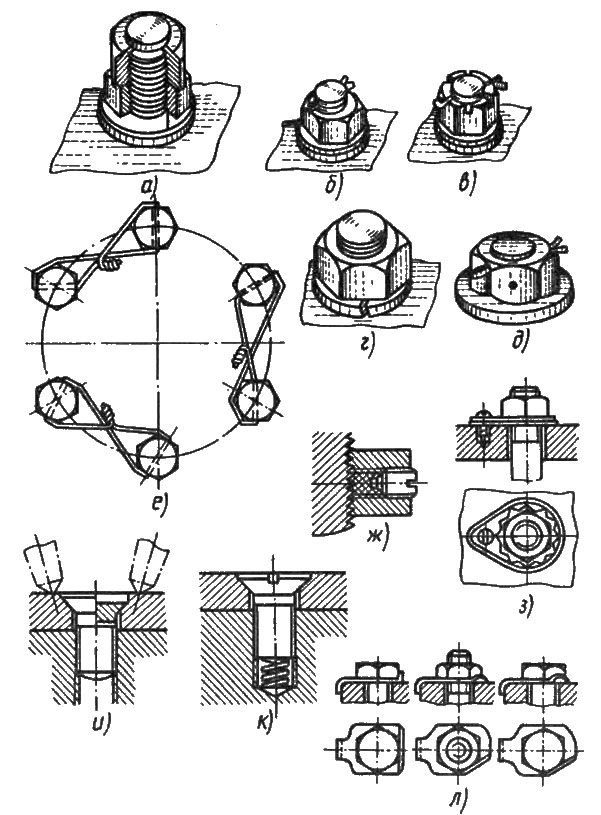

Рис. 5. Способы стопорения резьбовых соединений

Для предупреждения самоотвинчивания наибольшее распространение получили следующие виды стопорения (рис. 5): а — контргайкой; б — шплинт ом поверх торца нормальной гайки; в — шплинтом прорезной или корончатой гайки; г — разрезной пружинной шайбой; д — шплинтом в сквозном отверстии гайки с болтом; е — проволочной вязкой групп головок винтов или болтов; ж — стопорным винтом; з — стопорной шайбой с двенадцатигранным отверстием и винтом; и — накерниванием стыков головок и деталей; к — закладной пружиной в глухом отверстии; л — отгибными стопорными шайбами, а также установкой головки и гайки на слой краски, эпоксидного компаунда, клея, лака и т. п. Наиболее надежны из них способы в, д, е, з.

При использовании разрезной шайбы (рис. 5, г) зазор между ее концами в затянутом соединении обязателен, но не должен превышать 1,5 мм при d = 10 ÷ 16 мм и 2 мм при d = 18 ÷ 24 мм.

Проволочные вязки (рис. 5, е) необходимо располагать так, чтобы в направлении самоотвинчивания проволока натягивалась. Способ стопорения стопорной шайбой (рис. 5, з) применяется при значительном расстоянии от крепежного отверстия до кромок соединения. Закладные пружины (рис. 5, к) используют в случае легкодеформируемых поверхностей деталей соединения.

Степень затяжки ответственных многоболтовых соединений контролируется по зазору в стыке гайки с шайбой или с монтажной подкладкой. Размер зазора указывается в технологической документации. Например, для фундаментов электрических машин контрольный параметр зазора определяется проникновением в зазор щупа толщиной 0,05 мм на глубину не более 5 мм.

Шпоночные соединения

Для образования неподвижного соединения вала и соединяемого с ним отверстия шкива применяют специальную деталь — шпонку. Шпоночное соединение вала с отверстием (шкива, вентилятора, муфты, зубчатого колеса и т. п.) используют для передачи вращающего момента.

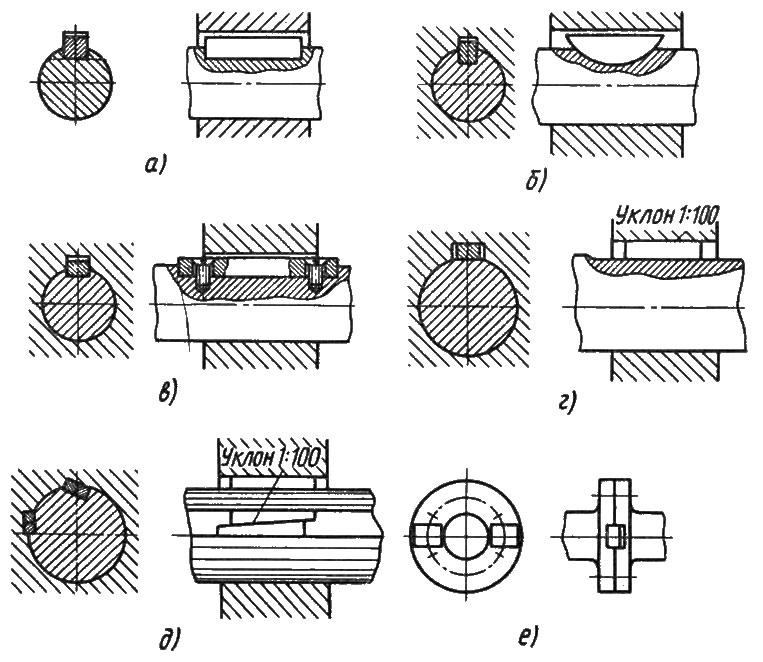

Рис. 6. Виды шпонок

В зависимости от формы, вида канавок и способа установки шпонки могут быть (рис. 6): а — призматическими закладными, 6 — сегментными, в — призматическими направляющими, г - на лыске, д — тангенциальными, е — торцовыми и др.

Наиболее часто применяют призматические и сегментные шпонки. Относительно валов они обычно имеют напряженную посадку, а во втулках — посадку скольжения или ходовую. Пригонка шпонок осуществляется чистовым припиливанием и пришабриванием.

При посадке деталей на шпонки применяют операции и приемы, используемые при сборке прессовых соединений.

Шлицевые соединения

Шлицом называют канавку определенного профиля, прорезанную на поверхности детали. Соединительные шлицы характеризуются правильностью формы и точностью размеров. Обычно шлицевые соединения применяют для сборки валов с рабочими колесами и предназначают для передачи больших вращающих моментов. Каждой впадине колеса соответствует выступ вала и наоборот. В сравнении со шпоночными шлицевые соединения являются прочными и обеспечивают более высокую точность центровки вала и колеса.

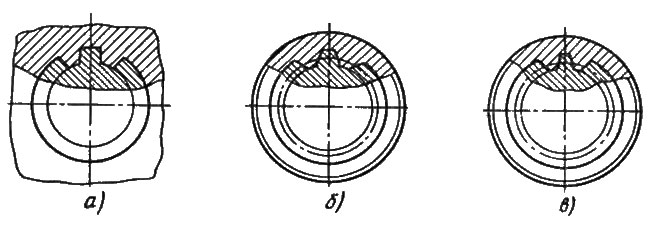

Рис. 7. Профили шлицев

По форме профиля выступов вала различают (рис. 7): а — прямобочные, б — эвольвентные и в — трапецеидальные (треугольные) шлицы, наиболее широко распространены из которых прямобочные.

Прямобочные шлицевые соединения центруют тремя способами: по боковым поверхностям шлицев, по наружному диаметру, по внутреннему диаметру.

Трапецеидальные и эвольвентные шлицевые соединения обычно собирают с неподвижной посадкой для передачи больших крутящих моментов; центруют их по боковым поверхностям шлицев.

Подвижные шлицевые соединения собирают вручную. Для сборки неподвижных шлицевых соединений используют рабочие приемы и приспособления, применяющиеся при сборке прессовых соединений.

Прессовые соединения

Прессовыми называют соединения с гарантированным натягом отверстия рабочего колеса на вал. Их получают посредством силового вдавливания вала в отверстие — запрессовкой; тем самым без дополнительных креплений обеспечивается неподвижность деталей соединения. По характеру силового воздействия можно выделить импульсную (ударную) и статическую запрессовки.

Статическая запрессовка характеризуется сравнительно малой скоростью нарастания прессующего усилия. Импульсную запрессовку при ремонтной сборке чаще всего осуществляют вручную, используя в качестве прессующего усилия удары молотком.

Для создания больших натягов, вдвое превышающих обычные, применяют посадки с нагревом детали — отверстия или с охлаждением детали — вала. Нагрев деталей небольших размеров проводят в ваннах с горячим (110 — 120 °С) маслом. Детали больших размеров нагревают в печах сопротивления, кузнечных горнах, с помощью многопламенных газовых горелок и т. п. Охлаждение обычно применяется для полых деталей небольших размеров и осуществляется в жидких газах (воздух, азот) или в твердой углекислоте.

Для правильного расположения деталей и точного направления усилий при импульсной и статической запрессовках применяют направляющие приспособления и оправки.