Классификация ремонтов и структура электроремонтного цеха

Для обеспечения безотказной работы электрического оборудования служит система планово-предупредительных ремонтов (ППР). Это вызвано тем, что с течением времени отдельные части и детали электрического оборудования изнашиваются, загрязняются и портятся вследствие механических, электрических и тепловых воздействий. Преждевременный износ отдельных частей и деталей электрооборудования выше допустимого может привести к аварийному выходу его из строя. Поэтому основной задачей технического обслуживания электрического оборудования является содержание его в постоянном рабочем состоянии.

Система планово-предупредительного ремонта оборудования включает в себя два вида работ: межремонтное обслуживание и периодическое проведение плановых ремонтных операций, включающих текущий и капитальный ремонты электрооборудования.

Межремонтное обслуживание оборудования включает следующие основные операции: осмотр, очистку электрооборудования и смазку, устранение мелких неисправностей, подтяжку и регулировку болтовых креплений, контроль за режимом работы, проверку степени нагрева корпусов и подшипников, заземления, правильности работы пусковой аппаратуры, проверку сопротивления изоляции и т. д. Межремонтное обслуживание проводится не только работниками службы ремонта, но и теми, кто работает на этих станках и машинах. Межремонтное обслуживание имеет профилактическое, т. е. предупредительное, значение.

Основным профилактическим видом ремонта электрооборудования является текущий ремонт.

Под текущим ремонтом понимается минимальный по объему ремонт с разборкой электрооборудования. При текущем ремонте очищают оборудование от грязи и пыли, заменяют или восстанавливают отдельные детали и части механизмов, устраняют мелкие неисправности и повреждения оборудования, восстанавливают надежность электрических соединений, устраняют дефекты изоляции в лобовых частях обмоток электродвигателей, заменяют обгоревшие контакты силовых трансформаторов, промывают подшипники и заменяют в них масло, ремонтируют щеткодержатели с заменой щеток, пружин и гибких связей, проверяют одновременность опускания всех щеток на контактные кольца у двигателей с фазным ротором, очищают контакты реле или дугогасительные контакты пусковой аппаратуры от копоти и остатков оплавления или заменяют обгоревшие контакты и т. п.

Текущий ремонт проводят по следующей эксплуатационной документации:

- техническое описание;

- инструкция по техническому обслуживанию;

- инструкция по монтажу, пуску, регулированию и обкатке машин;

- формуляр на машины, для которых необходимо вести учет их технического состояния и данных по эксплуатации;

- паспорт для машин, технические данные которых гарантируются заводом-изготовителем;

- ведомость запасных частей, инструментов, принадлежностей, материалов.

| Наименование | Количество на 10 единиц однотипного оборудования |

| Сварочные трансформаторы | |

| Обмоточные катушки (шт.) | 5 |

| Электрододержатели (шт.) | 6 |

| Реостат балластный (шт.) | 2 |

| Осциллятор (шт.) | 1 |

| Конденсаторы (шт.) | 2 |

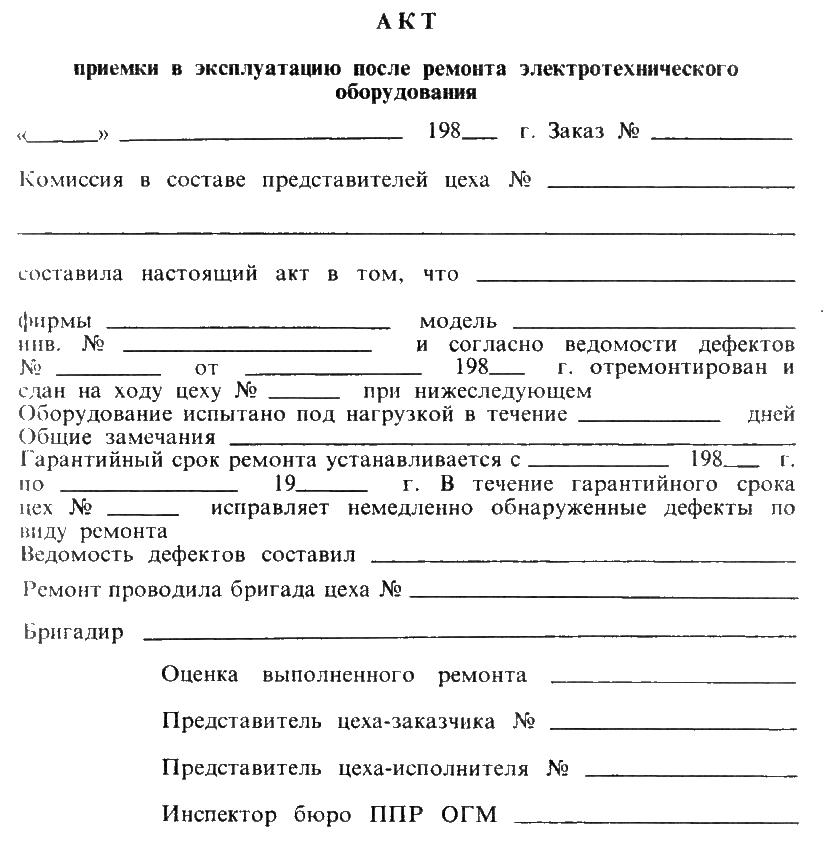

На выполненные работы по текущему ремонту электрооборудования составляется соответствующий акт, в котором указываются основные проведенные работы и результаты проверки изоляции и сопротивления заземления.

Проведение текущего ремонта позволяет устранять мелкие неисправности электрооборудования и увеличивать сроки между очередными капитальными ремонтами.

Наиболее сложным и полным по объему видом ремонта является капитальный ремонт. Капитальный ремонт предусматривает полную разборку, промывку, очистку электрооборудования, составление ведомости выявленных дефектов, замену изношенных частей и деталей. При капитальном ремонте восстанавливают поврежденные детали и части ремонтируемого оборудования, что улучшает его характеристики и повышает эксплуатационную надежность.

В объем работ по капитальному ремонту входят следующие операции: намотка и установка обмоток ротора или статора электродвигателей, перемотка обмоток полюсных катушек машин постоянного тока, замена поломанного вала, замена подшипниковых щитов и подшипников, замена контактных колец и щеткодержателей в двигателях с фазным ротором, установка новых обмоток силовых трансформаторов, смена выводов переключателя высокого напряжения, устранение повреждений в переключающем устройстве силовых трансформаторов, замена дугогасительных камер, подвижных или неподвижных контактов масляных выключателей и др.

Капитальный ремонт электрооборудования проводят по специально составленной технической документации, которая состоит из следующих документов:

- общее руководство по ремонту;

- руководство по капитальному ремонту;

- технические условия на капитальный ремонт;

- нормы расхода материалов и запасных частей;

- ремонтные чертежи.

| Наименование | Количество на 10 единиц однотипного оборудования |

| Электрические машины | |

| Щеткодержатель (компл.) | 1 |

| Щетки (компл.) | 5 |

| Изоляционные прокладки и втулки для щеточного механизма (компл.) | 2 |

| Уплотнительные прокладки (компл.) | 2 |

| Крышки подшипников (компл.) | 1 |

| Крепежные детали (компл.) | 2 |

| Подшипники качения (шт.) | 10 |

| Рым-болты (шт.) | 1 |

| Пазовые клинья (компл.) | 1 |

| Кабельные наконечники (компл.) | 4 |

| Трансформаторы силовые | |

| Проходные изоляторы (компл.) | 1 |

| Проходные втулки (компл.) | 1 |

| Газовые реле (шт.) | 1 |

| Разъединители | |

| Опорные изоляторы (шт.) | 3 |

| Контактные ножи (компл.) | 1 |

| Контакты (компл.) | 1 |

| Масляные выключатели | |

| Опорные или проходные изоляторы (компл.) | 1 |

| Щетки неподвижного рабочего контакта (компл.) | 1 |

| Пружины (компл.) | 1 |

| Катушки к приводам (шт.) | 1 |

Выполненные по капитальному ремонту электрооборудования работы оформляют специальным актом приемки — сдачи ремонтных работ, к которому прилагаются протоколы и акты о результатах измерения сопротивления электрической изоляции оборудования, сопротивления растеканию тока заземляющих устройств, химического анализа масла, проверки и регулировки релейной защиты, приборов и цепей вторичной коммутации.

Указания по организации ремонта и технические требования к нему излагаются в отдельном документе «Общее руководство по ремонту». В этом документе помимо наименования электрооборудования имеются технологическая карта ремонта с определением подъемно-транспортных устройств, приспособлений, оборудования и требований мер безопасного производства работ с соблюдением правил пожарной безопасности, технические требования к ремонтируемому оборудованию с указанием способов транспортировки в ремонтный цех или предприятие, общие сведения о сборке и регулировке составных частей машины, правила проведения стендовых испытаний и испытаний машины в работе, правила и методы монтажа оборудования на месте его установки; приводятся указания по выполнению защитных покрытий деталей и машины от коррозии, указания по маркировке, упаковке и транспортировке отремонтированной машины к месту хранения или установки.

Если замена изношенных или вышедших из строя деталей на новые технически невозможна или экономически нецелесообразна, то на них составляют ремонтные чертежи, на которых указывают места, подлежащие ремонту, основной линией, а остальные контуры — тонкой линией. На чертеже указываются также размеры, зазоры и другие данные, необходимые для обработки деталей и сборки машины.

Капитальный ремонт электрооборудования проводится в электроремонтных цехах (ЭРЦ) предприятий или на специализированных ремонтных предприятиях (СРП).

На крупных промышленных предприятиях в электроремонтных цехах имеется все необходимое оборудование для производства капитального ремонта. Периодичность ремонтов устанавливается в зависимости от вида электрооборудования, режима его работы и характера среды, в которой оно работает. Период работы электрооборудования между двумя очередными плановыми ремонтами называется межремонтным. Межремонтный период между двумя плановыми капитальными ремонтами называется ремонтным циклом.

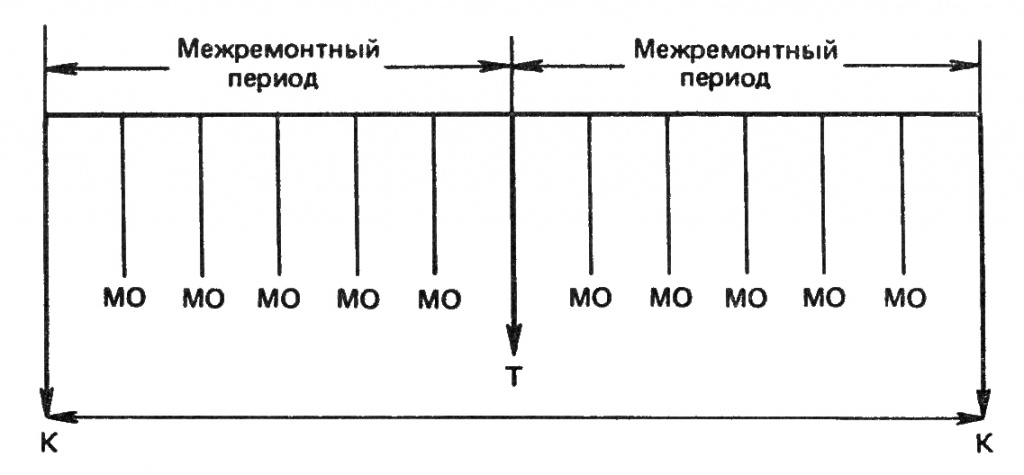

Последовательность выполнения различных видов ремонтов и технического обслуживания в течение одного ремонтного цикла определяет структуру ремонтного цикла: К - МО - МО - МО - МО - МО - Т - МО - МО - МО МО — МО — К и д., где К — капитальный ремонт, Т — текущий (плановый) ремонт, МО — межремонтное обслуживание (рис. 2). Структура ремонтного цикла может быть различной и зависит от вида электрооборудования, его условий эксплуатации и состояния.

Рис. 2. Структурная схема ремонтного цикла

До начала проведения ремонта крупного электрооборудования проводятся испытания для получения данных о состоянии отдельных его частей, составляются ведомости объема работ, смета затрат, календарный график, ведомость расценки материалов, необходимых для ремонта; составляется и утверждается техническая документация; определяется количество необходимых материалов, запасных частей и деталей; комплектуется необходимый для работы инструмент, приводятся в исправное состояние подъемно-транспортные механизмы и т. д.

Централизованный ремонт электрооборудования проводят на специализированных ремонтных предприятиях (СРП) электроремонтных заводов, где обеспечивается соблюдение передовой технологии, имеются необходимые ремонтные единицы, материалы, а также квалифицированные кадры. Качество ремонта электрооборудования на крупных предприятиях высокое, надежность отремонтированного оборудования мало отличается от надежности нового.

Структура ремонтного предприятия зависит от объема и номенклатуры ремонтируемого электрооборудования. В состав его входят специализированные подразделения с набором станков, машин, механизмов и оснастки, предусмотренных для высококачественного и ускоренного ремонта.

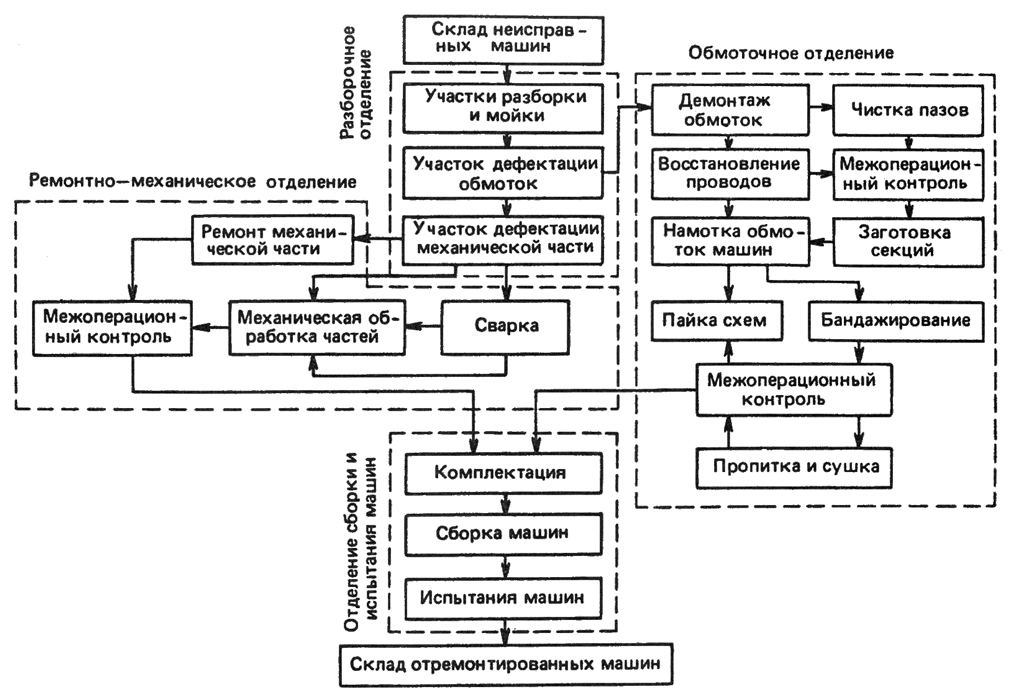

Рис. 3. Структурная схема технологии ремонта электрооборудования (электроремонтного цеха)

Ремонт электрооборудования начинается в разборочном отделении (рис. 3). Изделия и сборочные единицы поступают на участок разборки и мойки, затем определяется степень износа их деталей, уточняется объем необходимого ремонта, заказываются запасные детали и необходимые материалы.

Все работы по разборке, очистке и мойке оборудования производятся с помощью специальных подъемно-транспортных средств, моечных машин, съемников и других приспособлений. Разобранные части и детали, требующие ремонта, передаются в ремонтно-механическое отделение, а исправные — на участок комплектации.

В ремонтно-механическом отделении проводят работы по перешихтовке магнитопроводов силовых трансформаторов, статоров и роторов электрических машин, ремонту и механической обработке валов, подшипников и других деталей машин.

Работы ведутся с помощью механизмов, приспособлений, металлообрабатывающих станков, электро- и газосварочных аппаратов и электрифицированного инструмента.

Ремонт и изготовление новых обмоток для электродвигателей и силовых трансформаторов производят в обмоточном отделении электроремонтного цеха. В этом же отделении изготавливают обмотки для катушек пусковой аппаратуры (пускателей, контакторов, автоматов), электромагнитов и восстанавливают изоляцию ранее использованных проводов для последующего использования. Это отделение оснащается специальными намоточными станками для изготовления каркасных и бескаркасных обмоток, бандажирования роторов и якорей электрических машин, а также приспособлениями для пайки и сварки обмоточных проводов. В отдельном помещении устанавливается печь для отжига проводов, ванна для их травления и нейтрализации, станок для волочения и калибровки ранее использованных проводов. Для контроля изоляции и схем соединения изготовляемых обмоток, секций и катушек используется испытательная установка.

Пропитка, сушка и запечка обмоток трансформаторов и электродвигателей производится на сушильно-пропиточном участке обмоточного отделения.

Отремонтированные изделия и детали из ремонтно-механического отделения и сушильно-пропиточного участка направляют на комплектовочный участок, где электрооборудование полностью комплектуется и передается на участок сборки сборочного отделения. Здесь проводится общая сборка отремонтированного оборудования, после чего оно направляется на испытательный участок, где проходит послеремонтные электрические и механические испытания.

При ремонте электрических машин, трансформаторов и аппаратов, длительно находившихся в эксплуатации, проводят их модернизацию и реконструкцию. Основной целью этой работы является доведение основных параметров модернизированного электрооборудования до современного уровня. При этом совершенствуется конструкция машин за счет установки новых, более современных, деталей, обмоток и изделий машин, значительно улучшаются их эксплуатационные свойства, повышается надежность работы, поднимается уровень ремонтопригодности и безопасности, оборудование становится технически более совершенным и экономичным.