Инструкция по ремонту электронасосов К8/18У3, типа «Ш», 3В 125/16 - 80/4Б-2 - Технологические карты ремонтов

- Инструкция по ремонту электронасосов К8/18У3, типа «Ш», 3В 125/16 - 80/4Б-2

- Технологические ограничения, указания и меры безопасности

- Общие указания по ремонтам

- Технологические карты ремонтов

- Порядок проведения контроля

- Технические средства, документация

- Приложения

| № п/п | Наименование операций | НТД (чертежи т.д.) | Контрольные операции | Приспособления, инструмент, оборудование | Возможные дефекты, неисправности | Рекомендуемый метод устранения | Примечание | |||

| Метод | Критерии | |||||||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | ||

| Капитальный ремонт Консольного центробежногонасоса типа К8 / 18У3. 3.4.1 Демонтаж и разборка Консольного центробежногонасоса типа К8 / 18У3. | ||||||||||

| 3.2.1.1 | Слесарная операция Проверить закрытие вентилей на всасывающей и напорной магистрали. Снять кожух полумуфты, разобрать муфту: 1. снять стопорные кольца; 2. вынуть пальцы резиновые. Отвернуть дренажный болт и слить остатки воды. Установить дренажный болт на место. Отвернуть болты крепления к насосу фланцев трубопровода. Отвернуть болты (гайки) крепления насоса к раме, убрать компенсирующие (центрирующие) пластины. Все детали и монтажные отверстия осмотреть на наличие и степень коррозии, повреждений, промыть их и разложить в специальных поддонах. | Приложение 12 | ВК | Все металлические детали не должны иметь глубоких следов коррозии. Резьбовые поверхности должны быть без срывов, утонений и забоин. Головки болтов, гайки не должны иметь забоин и срывов. Пальцы резиновые должны быть без деформаций и трещин. | Набор г/к., наждачная бумага, кардощетка, плашки и метчики, вороток, плашкодержатель, монтажный лом, ветошь, бензин «нефрас». | Окисление металлических поверхностей; срывы, забоины резьбовых поверхностей, головок болтов, шлицев; трещины и деформации пальцев муфты. | Отшлифовать (зачистить) металлические поверхности; Восстановить резьбы плашками или метчиками; Заменить пальцы полумуфты. Заменить крепежные изделия. | Ремонтный персонал. | ||

| 3.2.1.2 | Такелажная операция. Демонтировать насос и переместить его на ремонтную площадку. Установить насос так, чтобы исключалась возможность падения самого его, деталей и инструмента. | - | - | - | Набор г/к, монтажный лом, таль механическая г/п 1т., строп 0,5т. | - | - | Ремонтный персонал. | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.1.3 | Слесарная операция Установить заглушки на трубопровод напора и подачи воды. | - | ВК | Сопрягающиеся поверхности фланцев трубопроводов не должны иметь задиров, следов коррозии, раковин. | Набор г/к, шлифовальная шкурка, кардощетка. | Сопрягающиеся поверхности фланцев трубопроводов имеют задиры, следы коррозии, раковины. | Зачистить следы коррозии кардощеткой, шлифовальной шкуркой | Ремонтный персонал. |

| 3.2.1.4 | Слесарная операция Отвернуть гайки – 2 крепления крышки корпуса насоса – 1. Снять крышку корпуса насоса – 1. Все детали и монтажные отверстия осмотреть на наличие и степень коррозии, повреждений, промыть их и разложить в специальных поддонах или на верстаке. | Приложение 12 | ВК | Сопрягающиеся поверхности крышки насоса не должны иметь задиров, следов коррозии, раковин | Набор г/к, плашки и метчики, вороток, плашкодержатель, монтажный лом, ветошь, бензин «нефрас». | Резьбовые поверхности имеют срывы, утонения и забоины. Головки болтов, гайки имеют забоины и срывы. Задиры, следы коррозии, раковины на контактирующих поверхностях. | Восстановить резьбы плашками или метчиками или заменить крепежные изделия. Зачистить сопрягающиеся поверхности крышки | Ремонтный персонал. |

| 3.2.1.5 | Слесарная операция Отвернуть гайку рабочего колеса – 6 (резьба левая). Снять шайбу стопорную – 7. Снять рабочее колесо – 9. Снять шпонку – 10. Все детали и монтажные отверстия осмотреть на наличие и степень коррозии, повреждений, промыть их и разложить в специальных поддонах или на верстаке. | Приложение 12 | ВК | Посадочные поверхности рабочего колеса насоса, шпоночого соединения не должны иметь задиров, следов коррозии, раковин. | Набор г/к., набор ключей головок, плашки и метчики, вороток, плашкодержатель, монтажный лом, ветошь, бензин «нефрас». | Резьбовые поверхности имеют срывы, утонения и забоины. Головки болтов, гайки имеют забоины и срывы. Шпонка с забоинами, прослаблена посадка. | Восстановить резьбы плашками или метчиками; Заменить крепежные изделия. Заменить шпонку. | Ремонтный персонал. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.1.6 | Слесарная операция Отвернуть гайки – 16 крепления корпуса насоса и кронштейна. Снять корпус насоса – 11 с кронштейна – 24. Отвернуть гайку – 17 крепления крышки сальника – 14. Снять крышку сальника – 14. Разобрать сальник (вынуть набивку сальника – 13). Все детали и монтажные отверстия осмотреть на наличие и степень коррозии, повреждений, промыть их и разложить в специальных поддонах или на верстаке. | Приложение 12 | ВК | Посадочные поверхности втулки защитной и вала не должны иметь задиров, следов коррозии, раковин. Резьбовые поверхности должны быть без срывов, утонений и забоин. Головки гаек не должны иметь забоин и срывов. | Набор г/к, плашки и метчики, вороток, плашкодержатель, монтажный лом, ветошь, бензин «нефрас». | Резьбовые поверхности имеют срывы, утонения и забоины. Головки гаек имеют забоины и срывы. | Восстановить резьбы плашками или метчиками; Заменить крепежные изделия. | Ремонтный персонал. |

| 3.2.1.7 | Слесарная операция Снять полумуфту с вала насоса (электродвигателя – 27) Снять шпонку - 10; Снять отбойник – 19; Отвернуть гайки крепления крышек подшипников. Снять крышки подшипников – 20, 26. Все детали и крепежные отверстия осмотреть на наличие и степень коррозии, повреждений, промыть их и разложить в специальных поддонах или на верстаке. | Приложение 12 | ВК | Посадочные и рабочие поверхности полумуфты и вала, шпоночого соединения не должны иметь задиров, следов коррозии, раковин. Резьбовые поверхности должны быть без срывов, утонений и забоин. Головки гаек не должны иметь забоин и срывов. Поверхность отбойника должна быть без трещин и деформаций. | Набор г/к, плашки и метчики, вороток, плашкодержатель, съемник подшипников (полумуфты) , ветошь, бензин «нефрас». | Резьбовые поверхности имеют срывы, утонения и забоины. Головки гаек имеют забоины и срывы. Шпонка с забоинами, прослаблена посадка | Восстановить резьбы плашками или метчиками; Заменить крепежные изделия. Заменить шпонку. | Ремонтный персонал. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.1.8 | Слесарная операция Выбить выколоткой шарикоподшипники – 22 с валом в сторону полумуфты. Снять с вала пружинные кольца. Снять с вала шарикоподшипники – 22. Все детали осмотреть на наличие и степень повреждений, промыть их и разложить в специальных поддонах или на верстаке. | Приложение 12 | ВК | Посадочные поверхности вала и кронштейна не должны иметь задиров, раковин На пружинных кольцах трещины, эррозии металла недопустимы. | Выколотка, молоток, отвертка, пассатижи, съемник для подшипников, ветошь, бензин «нефрас». | На пружинных кольцах имеются трещины, эррозии металла. | Ремонт посадочных мест в кронштейне произвести путем завтуливания расточенных отверстий. Дефектные пружинные кольца заменить кольцами, удовлетворяющими требованиям ТУ. Дефектные подшипники заменить новыми или удовлетворяющими требованиям ТУ. | Ремонтный персонал. |

| 3.2.1.9 | Измерительная операция Произвести контроль всех снятых деталей: ü Полумуфты (насоса и электродвигателя). Произвести контроль размеров посадочных и рабочих поверхностей. Шероховатость поверхностей. Отклонения радиального и торцевого биения, цилиндричности и соответствие их допускам формы и расположения поверхностей. Оформить результаты измерений в журнале ремонта оборудования. | ____ | ВК, ИК | Рразмеры посадочных поверхностей полумуфт должны находиться в пределах допуска Н7. шероховатость поверхностей должна быть в пределах 1,6 – 3,2 Ra в зависимости от СН поверхности. Допуски формы и расположения должны соответствовать VII степени точности | Нутромер с индикаторной головкой часового типа с ц.д. 0,01 мм. Образцы шероховатости. Стойка магнитная. Лупа ЛП 4-7. Штангенциркуль с ц/д 0,1 мм. | Размеры, шероховатость и макрогеометрия поверхностей находятся за пределами допуска. | Произвести ремонт посадочных мест полумуфт путем наплавки, завтуливания с последующей проточкой или изготовить новые полумуфты. При дефекте одной полумуфты должна изготавливаться вся муфта. | Ремонтный персонал. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.1.10 | ü Вал насоса. Произвести контроль размеров посадочных и рабочих поверхностей. Шероховатость поверхностей. Отклонения радиального и торцевого биения, цилиндричности и соответствие их допускам формы и расположения поверхностей. Оформить результаты измерений в журнале ремонта оборудования. | ВК, ИК, КК | Отсутствие трещин. Размеры посадочных поверхностей вала должны находиться в пределах поля допуска: под п/муфту– n7; под подшипники – k6, k7; под втулку защитную – m7; под рабочее колесо – m7. Шероховатость поверхностей должна быть в пределах 1,6 – 3,2 Ra в зависимости от СН поверхности. Допуски формы и расположения должны соответствовать VII степени точности. | Комплект КК Микрометр с ц.д. 0,01 мм. Образцы шероховатости. Стойка магнитная. Индикатор микрометрический часового типа с ц.д. 0,01мм. Лупа ЛП 4-7. Штангенциркуль с ц/д 0,05 мм. | Трещины. Размеры, шероховатость и макрогеометрия поверхностей лежат за пределами допуска. | Вал с трещиной заменить на новый или изготовить. Произвести ремонт посадочных мест вала путем наплавки или накатки с последующей проточкой или изготовить новый вал. | Ремонтный персонал. КК выполняет персонал ОКМиД по заявке ЭЦ |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.1.11 | ü Рабочее колесо насоса. Произвести контроль размеров посадочных поверхностей, наружного диаметира колеса. Шероховатость поверхностей. Отклонения радиального и торцевого биения, цилиндричности и соответствие их допускам формы и расположения поверхностей. Оформить результаты измерений в журнале ремонта оборудования. | ВК, ИК, КК или УЗК. | Размер посадочной поверхности колеса должен находиться в пределах допуска Н7. Шероховатость поверхностей должна быть в пределах 1,6 – 6,3 Ra в зависимости от СН поверхности. Допуски формы и расположения должны соответствовать VII степени точности. Допуск торцевого биения относительно оси отверстия раб. колеса – 0,03 мм. Допустимая величина износа входных кромок – 2 мм в тело лопатки. Радиус скругления входных кромок – половина толщины лопатки. На поверхности лопатки допускаются единичные дефекты размером – не более 3 мм или скопление дефектов в количестве не более 10 шт. на площади 40 см2. Уменьшение наружного диаметра колеса не более 10 мм. Допуск рад. биения колеса –не более 0,1мм | Комплект КК. Нутромер с индикаторной головкой часового типа с ц.д. 0,01 мм. Образцы шероховатости. Оправка. Стенд для проверки рад. и торц. биения поверхностей раб. колеса. Стойка магнитная. Лупа ЛП 4-7. Штангенциркуль с ц/д 0,1 мм. | Размеры, шероховатость и макрогеометрия поверхностей лежат за пределами допуска. Трещины на раб. колесе. Кавитационный и эррозионный износ входных кромок лопаток. Эррозионный износ наружного диаметра. | Произвести ремонт посадочных мест колеса путем наплавки, завтуливания с последующей проточкой или заменить колесо на новое. Заменить раб. колесо. Проточить торцы рабочего колеса на величину не более 0,5 мм от размера по чертежу. Если износ кромок не превышает 2 мм, то места износа зачистить напильником, шлифовальной шкуркой, выдерживая радиус скругления в половину толщины лопатки. При износе более2 мм – заменить рабочее колесо. Обработать раб. колесо на токарном станке. При уменьшении наружного диаметра более 10 мм – заменить раб. колесо. | Ремонтный персонал. КК выполняет персонал ОКМиД по заявке ЭЦ | |

| ü Корпус насоса. Произвести контроль размеров посадочных поверхностей. Шероховатость поверхностей. Проверить корпус на отсутствие трещин, забоин и истераний металла. Оформить результаты измерений в журнале ремонта оборудования. | ВК, ИК, КК | Отсутствие трещин. Размеры посадочных поверхностей должны находиться в пределах допуска: корпус – крышка корпуса Н7, Н8; корпус - кронштейн js7, js8. Шероховатость поверхностей должна быть в пределах 2,5 – 6,3 Ra в зависимости от СН поверхности. | Лупа ЛП 4-7. Комплект КК Нутромер микрометрический с ц.д. 0,01 мм. Микрометр с ц.д. 0,01 мм. Образцы шероховатости. Штангенциркуль с ц/д 0,1 мм. | Трещины. Размеры, шероховатость и макрогеометрия поверхностей лежат за пределами допуска. | Заменить корпус. Произвести ремонт посадочных мест корпуса путем наплавки, завтуливания с последующей проточкой или заменить корпус. | Ремонтный персонал. КК выполняет персонал ОКМиД по заявке ЭЦ |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.1.12 | ü Кронштейн насоса. Произвести контроль размеров посадочных поверхностей. Шероховатость поверхностей. Отклонения формы и расположения поверхностей и соответствие их допустимым значениям. Проверить состояние уплотняющих поверхностей. Проверить кронштейн на отсутствие трещин. Оформить результаты измерений в журнале ремонта оборудования. | ВК, ИК, КК | Отсутствие трещин. Размеры посадочных поверхностей подшипников, крышек подшипников и корпуса насоса должны находиться в пределах поля допуска Н7. Шероховатость поверхностей должна быть в пределах 2,5 – 6,3 Ra в зависимости от СН поверхности.. Допуски формы (некруглости и продольного сечения) и расположения (соосности, не перпендикулярности) должны соответствовать VII степени точности. | Комплект КК. Лупа ЛП 4-7. Штангенциркуль с ц/д 0,1 мм. Нутромер с индикаторной головкой часового типа с ц.д. 0,01 мм. Образцы шероховатости. | Трещины. Размеры, шероховатость и макрогеометрия поверхностей лежат за пределами допуска. | Заменить кронштейн. Произвести ремонт посадочных мест кронштейна к путем наплавки, завтуливания с последующей проточкой или заменить кронштейн на новый. | Ремонтный персонал. КК выполняет персонал ОКМиД по заявке ЭЦ | |

| ü Крышка корпуса. Произвести контроль размеров посадочных поверхностей. Шероховатость поверхностей. Проверить крышку корпуса на отсутствие трещин, забоин. Измерить и записать зазор между уплотняющим кольцом и рабочим колесом. Оформить результаты измерений в журнале ремонта оборудования. | ВК, ИК, КК | Отсутствие трещин. Размеры посадочных поверхностей должны находиться в пределах допуска: крышка корпуса – корпус js 7; крышка корпуса – кольцо уплотняющее Н8. Шероховатость поверхностей должна быть в пределах 3,2 – 6,3 Ra. Зазор должен быть не более 0,5 мм. | Лупа ЛП 4-7. Комлект КК. Штангенциркуль с ц/д 0,1 мм. Микрометр с ц.д. 0,01 мм. Образцы шероховатости. | Размеры, шероховатость и макрогеометрия поверхностей лежат за пределами допуска. Зазор между кольцом уплотняющим и рабочим колесом превышает 0,5 мм. | Произвести ремонт посадочных мест крышки корпуса путем наплавки, завтуливания с последующей проточкой, изготовить новую крышку или заменить крышку на новую. Расточить крышку и вынуть кольцо уплотняющее и заменить его на новое, оставив припуск на его дальнейшую механическую обработку совместно с крышкой. | Ремонтный персонал. КК выполняет персонал ОКМиД по заявке ЭЦ | ||

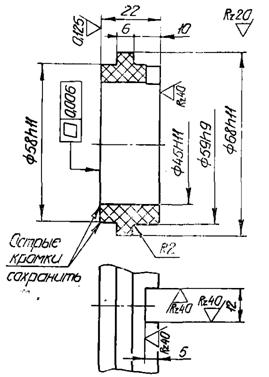

| ü Кольцо уплотняющее. ü Втулка защитная. Проверить детали в соответствии с требованиями точности, проставленными на эскизах. Оформить результаты измерений в журнале ремонта оборудования. | См. эскизы быстроизнашиваемых деталей на стр. 33 | ВК, ИК | Соответствие деталей всем, указанным на эскизе точностным параметрам. | Нутромер с головкой индикаторной головкой с ц.д. 0,01 мм. Микрометр с ц.д.0,01 мм. Образцы шероховатости. Лупа ЛП 4-7. Штангенциркуль с ц/д 0,1 мм. | Размеры, шероховатость и макрогеометрия поверхностей лежат за пределами допуска. | Заменить детали на новые или изготовить их. | Ремонтный персонал. | |

| ü Подшипники качения. Осмотреть подшипники на предмет наличия на его поверхностях следов коррозии, забоин, нарушения целостности сепаратора, люфтов. Произвести контроль размеров посадочных поверхностей, радиального зазора. Оформить результаты измерений в журнале ремонта оборудования. | ВК, ИК | На поверхностях деталей подшипников не допустимы коррозионные отложения, забоины и трещины. Радиальные зазоры должны соответствовать требованиям инструкции по входному контролю подшипников №0-09-04ИП-99. | Оправка, магнитная стойка, индикатор микрометрический часового типа с ц.д. 0,01 мм. | Размеры, шероховатость и макрогеометрия поверхностей лежат за пределами допуска. | Заменить подшипники на новые, проверенные. | Ремонтный персонал. |

| 3.4.2 Сборка и монтаж Консольного центробежногонасоса типа К8 / 18У3. | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.2.1 | Балансировочная Балансировочная операция производится при необходимости, по рекомендациям ОКМиД. Установить втулку защитную. Установить шпонку. Установить рабочее колесо на вал. Установить шайбу стопорную. Установить и закрепить гайку. Установить собраный узел на балансировочный станок. Произвести балансировку. После балансировки раб. колеса установить шпонку со стороны п/муфты и установить п/муфту. Произвести балансировку. Отметить взаимное расположение деталей и разобрать узел. Оформить результаты балансировки протоколом. | ------ | ИК | Остаточная неуравновешенность (остаточный дисбаланс) должен быть в пределах допуска по 4 -му классу точности на балансировку. | молоток, медная выколотка, балансировочный станок, набор балансировочных грузов. | Дисбаланс рабочего колеса. | Устранить дисбаланс путем балансировки | Ремонтный персонал. Балансировку выполняет персонал ОКМиД по заявке ЭЦ |

| 3.2.2.2 | Слесарная операция Разогреть подшипники в маслованне до температуры 80÷1000С. Установить подшипники качения – 22 на вал насоса – 23. Установить пружинные кольца. Смазать подшипники качения смазкой солидол УС –2. Установить вал с подшипниками в кронштейн – 24. Установку производить со стороны полумуфты. | Приложение 12 | ВК | См. рекомендации п.п. 3.1.16. После установки вала он должен легко вращаться, без заеданий и перекосов. | Маслованна электрическая, молоток, медная выколотка, круглогубцы, отвертка слесарная. | Вал вращается с заеданием. | Проверить правильность установки подшипников на валу и в кронштейне, проверить прямолинейность оси вращения вала (при изогнутости вала – изготовить новый вал), переустановить подшипники, | Ремонтный персонал. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.2.3 | Слесарная операция Установить и закрепить шпильки – 21 в кронштейне – 24. Установить прокладки – 25 крышек подшипника. Установить крышки подшипников – 20, 26. Установить и закрепить гайки. Установить отбойник – 19 на вал | Приложение 12 | ВК, ИК | См. рекомендации п.п. 3.1.16., 3.1.18. | Ключи гаечные, ключ шпилечный, молоток. | См. рекомендации п.п. 3.1.18. Крышки подшипников установлены с перекосом. | Выполнить ремонт шпилечного соединения в соответствии с п.п. 3.1.18. Установить крышки подшипников В соответствии с рекомендациями п.п. 3.1.16. | Ремонтный персонал. |

| 3.2.2.4 | Слесарная операция Разогреть втулку защитную – 14 в маслованне. Установить на вал – 23 втулку защитную. Установить на вал – 23 крышку сальника – 15. Установить корпус насоса в кронштейн и закрепить гайки с учетом требований п.п. 3.1.18. Уложить в корпус сальниковую набивку - 13 и обжать ее крышкой сальника – 15. | Приложение 12 | ВК | Втулка защитная плотно установлена на вал. Кольцо плотно установлено в корпус. Корпус плотно установлен в кронштейне. Крышка сальника должна быть обжата так, чтобы вал проворачивался без затиров и заеданий. | Ключи гаечные, ключ шпилечный, молоток, отвертка слесарная. | Перекосы, закусывание сопрягаемых деталей при сборке. Срыв резьбы на гайках или шпильках, обрыв стержня шпилек. Вал не вращается или трудно проворачивается. | Разобрать соединение, промерить посадочные места, откорректровать посадку, собрать соединение заново. Восстановить резьбовые поверхности в соответствии с п.п. 3.1.18. или заменить крепежные изделия. Ослабить или перепаковать сальник. | Ремонтный персонал. |

| 3.2.2.5 | Слесарная операция Установить шпонку –10 на вал насоса – 23. Проверить высоту выступающей части шпонки и плотность посадки. Разогреть рабочее колесо – 9 до температуры 80 ÷ 100 0С. Установить рабоче колесо на вал насоса. Установить шайбу стопорную – 7. Установить и закрепить гайку – 6 на валу насоса. Застопорить гайку. | Приложение 12 | ВК, ИК | Шпонка плотно установлена в паз вала. Рабочее колесо посажено на вал с натягом. Гайка плотно прилегает к торцу раб. колеса. | Ключи гаечные, молоток, отвертка слесарная, головка микрометрическая | Перекосы, закусывание сопрягаемых деталей при сборке. Срыв резьбы на гайке или вале. Облом стопорного ушка на шайбе. | Разобрать соединение, промерить посадочные места, откорректровать посадку, собрать соединение заново. Восстановить резьбовые поверхности в соответствии с п.п. 3.1.18. или изготовить новые. Заменить шайбу на новую. | Ремонтный персонал. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.2.6 | Слесарная операция Разогреть крышку корпуса до температуры 80 ÷ 100 0С. Запрессовать в крышку корпуса насоса – 1 кольцо уплотняющее – 5. Установить прокладку крышки корпуса – 4 на крышку корпуса. Установить крышку корпуса – 1 в корпус насоса – 11. Установить гайки – 2 и закрепить их. Установить пробку – 8 на насос. Установить шпонку – 10 на вал насоса – 23. Проверить высоту выступающей части шпонки и плотность посадки. Установить полумуфту на вал насоса. Установить кольцо проволочное – 28. | Приложение 12 | ВК, ИК. | Кольцо уплотняющее должно быть плотно установлено в крышку корпуса. Прокладка должна иметь гладкие поверхности, без ворса и лохмотьев, внутренний диаметр прокладки должен быть больше диаметра посадочной поверхности крышки, но не более чем на 1 мм. При установке крышки крепежные отверсия должны быть совмещены с отверстиями в корпусе. Шпонка плотно установлена в паз вала. Полумуфта посажено на вал с натягом. | Ключи гаечные, ключ шпилечный, молоток, медная выколотка, отвертка слесарная. Штангенциркуль с ц/д 0,1 мм., головка микрометрическая. | Перекосы, закусывание сопрягаемых деталей при сборке. Срыв резьбы на гайках или шпильках, обрыв стержня шпилек. | Разобрать соединение, промерить посадочные места, откорректровать посадку, собрать соединение заново. Восстановить резьбовые поверхности в соответствии с п.п. 3.1.18. или заменить крепежные изделия. | Ремонтный персонал. |

| 3.2.2.7 | Подготовить приспособления, инструмент и пластины для центровки. Снять защитные колпачки с анкерных шпилек. Установить насос на штатное место. Наживить гайки. После установки электродвигателя приступить к центровке агрегата. После окончания центровки закрепить электродвигатель и насос, проверить вращение ЭД и собрать муфту,. Установить и закрепить кожух полумуфты. | ____ | ВК, ИК | Несоосность вала насоса и электродвигателя должна быть не более 0,1 мм. Перекос валов не должен быть более 30 минут. | Магнитная стойка или штатив, головка микрометрическая с ц.д. 0,01 мм., набор щупов №1, №2, скоба центровочная. Линейка поверочная L=150 мм. | Погрешности сборки валов механизмов более допустимых значений. Срыв резьбы на гайках или шпильках, обрыв стержня шпилек. Облом лап электродвигателя или насоса. | Проверить поверхности полумуфт на наличие на них забоин и др. дефектов. При превышении допустимых значений изготовить новые полумуфты. Восстановить резьбовые поверхности в соответствии с п.п. 3.1.18. или заменить крепежные изделия. При обломе лап заменить корпусы эл. двигателя или насоса. | Ремонтный персонал. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.2.8 | Покрасочная операция Прогрунтовать и покрасить насос. Избегать покраски резьбовых соединений крепежа, предохранительных устройств и контрольно – измерительных приборов. | ___ | ВК | Краска должна быть распределена равномерно по поверхности насоса, без наплывов и бледностей. | Краска, кисть, банки пластмассовые, растворитель. | Покрашены или запачканы резьбовые соединения крепежа, предохранительные устройства и контрольно – измерительные приборы. | Протереть испорченные места ветошью смоченной в растворителе. | Ремонтный персонал. |

| 3.2.2.9 | Опробовать насос на рабочих параметрах. Результаты оформить в оперативном журнале. | ___ | ВК, ИК | Расход должен соответствовать 11 м3/ч Вибрация не более 4,5 мм/с. | Оперативный персонал совместно с руководителем работ. |

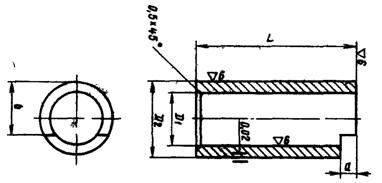

| Быстроизнашиваемые детали |

| Защитная втулка. | Уплотняющее кольцо. |

|  | ||||||

| L | D1 | D2 | а | b | D | d | H |

| 61±0,1 | 20+0,023 | 28-0,07 -0,21 | 6±0,5 | 20 | 60+0,135 +0,075 | 50+0,05 | 14 |

| № п/п | Наименование операций | НТД (чертежи т.д.) | Контрольные операции | Приспособления, инструмент, оборудование | Возможные дефекты, неисправности | Рекомендуемый метод устранения | Примечание | |

| Метод | Критерии | |||||||

| Капитальный ремонт Шестеренчатого насоса типа Ш40-19,5/4Б-5. 3.4.3 Демонтаж и разборка Шестеренчатого насоса типа Ш40-19,5/4Б-5 | ||||||||

| 3.2.3.1 | Слесарная операция Проверить закрытие вентилей на всасывающей и напорной магистрали. Разобрать фланцы крепления трубопроводов и контрольно – измерительных приборов к насосу. Снять кожух полумуфты. Вывинтить болты (шпильки) крепящие насос и электродвигатель к плите (раме), убрать компенсирующие (центрирующие) пластины. Разобрать муфту: 1. вынуть звездочку муфты; 2. снять стопорные кольца; 3. вывинтить стопорные винты; 4. снять, с помощью съемника, полумуфты с валов насоса и электродвигателя. 5. вынуть шпонки – 32. 6. Восстановить фаски на рабочих поверхностях выступов поумуфт и посадочныхповерхностей. Все детали и монтажные отверстия осмотреть на наличие и степень коррозии, повреждений, промыть их и разложить в специальных поддонах. | Приложение 13 | ВК | Все металлические детали не должны иметь глубоких следов коррозии и деформаций. Резьбовые поверхности должны быть без срывов, утончений и забоин. Головки болтов, гаек, шлицы винтов не должны иметь забоин и срывов. Звездочка резиновая должна быть без деформаций и трещин. | Набор г/к., наждачная бумага, кардощетка, плашки и метчики, вороток, плашкодержатель, монтажный лом, съемник для подшипников (полумуфт), ветошь, бензин «нефрас». | Окисление, деформации металлических деталей; срывы, забоины резьбовых поверхностей, головок болтов, шлицев; Шпонка с забоинами, прослаблена посадка трещины и деформации звездочки муфты. | Поврежденные детали отшлифовать абразивной шкуркой, зачистить напильником, выровнять молотком и медной выколоткой; восстановить резьбы плашками или метчиками; Заменить шпонкку. Заменить звездочку муфты. | Ремонтный персонал. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.3.2 | Такелажная операция. Демонтировать насос и переместить его на ремонтную площадку. Установить насос так, чтобы исключалась возможность падения его самого, деталей и инструмента. | - | ВК | - | Набор г/к, монтажный лом, таль механическая г/п 0,5 т., строп 0,5т. | - | - | Ремонтный персонал. |

| 3.2.3.3 | Слесарная операция Установить заглушки на трубопровод напора и подачи нефтепродуктов. | - | ВК | Сопрягающиеся поверхности фланцев трубопроводов не должны иметь задиров, следов коррозии, раковин. | Набор г/к, шлифовальная шкурка, кардощетка. | Сопрягающиеся поверхности фланцев трубопроводов имеют задиры, следы коррозии, раковины. | Зачистить следы коррозии кардощеткой, шлифовальной шкуркой, напильником. | Ремонтный персонал. |

| 3.2.3.4 | Слесарная операция Разобрать торцевое уплотнение ведущего вала насоса. Отвернуть гайки – 13. приложение 6. Снять фланец сальника – 30 с прокладкой – 29 и вынуть из его расточки кольцо –33. Снять с вала насоса подпятник – 31, пяту – 34, резиновое кольцо – 28, кольцо упорное – 35 и пружину – 27. Все детали и монтажные отверстия осмотреть на наличие и степень коррозии, повреждений, промыть их и разложить в специальных поддонах или на верстаке. | Приложение 13 | ВК | Рабочие поверхности фланца сальника, подпятника, пяты, упорного кольца не должны иметь задиров, вмятин, следов коррозии, раковин. Резьбовые поверхности должны быть без срывов, утончений и забоин. Головки гаек не должны иметь забоин и срывов. Резиновое кольцо не должно иметь надрывов, трещин. Витки пружины должны сохранять шаг, и цилиндрический профиль пружины. | Набор г/к, плашки и метчики, вороток, плашкодержатель, отвертка слесарная, ветошь, бензин «нефрас». | Рабочие поверхности деталей имеют задиры, вмятины и другие дефекты. Резьбовые поверхности имеют срывы, утонения и забоины. Головки гаек имеют забоины и срывы. Резиновое кольцо оборвано или имеет трещины. Пружина бочкообразной или изогнутой формы, имеются заломы, нарушен шаг витков. | Восстановить поверхности или изготовить новые детали. Восстановить резьбы плашками или метчиками или заменить крепежные изделия. Заменить резиновое кольцо. Заменить пружину. | Ремонтный персонал. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.3.5 | Слесарная операция Разобрать предохранительный клапан. Отвинтить колпачок – 12 и снять прокладку – 9. Измерить величину выступающей части регулировочного винта – 10. Отвернуть гайку – 11 и вывернуть на несколько оборотов регулировочный винт – 10. Вывинтить крышку клапана – 8 с регулировочным винтом – 10 и прокладками – 7. Вынуть из полости клапана наконечник – 6, пружину – 5, клапан – 4, с резиновым кольцом – 18. Все детали и монтажные отверстия осмотреть на наличие и степень коррозии, повреждений, промыть их и разложить в специальных поддонах или на верстаке. | Приложение 13 | ВК | Сопрягающиеся поверхности деталей перепускного клапана насоса, болтов не должны иметь задиров, забоин, выкрашиваний, следов коррозии, раковин. Резьбовые поверхности должны быть без срывов, утонений и забоин. Головки болтов не должны иметь забоин и срывов. Витки пружины должны сохранять шаг, и цилиндрический профиль пружины. | Набор г/к, плашки, плашкодержатель, приспособление для выпрессовки седла, ветошь, бензин «нефрас». | Резьбовые поверхности имеют срывы, утонения и забоины. Головки болтов с забоинами и срывами. Деформация пружины, клапана и седла. | Восстановить резьбы плашками или метчиками; Заменить крепежные изделия. Заменить пружину. Произвести ремонт клапана и седла, при неисправимом износе – заменить детали. | Ремонтный персонал. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.3.6 | Слесарная операция Полная разборка корпуса. Отметить взаимное расположение крышек и корпуса. Отвернуть гайки – 2. При помощи отжимных винтов снять переднюю – 26 и заднюю – 22 крышки, прокладки – 15. Измерить и записать в журнал ремонта оборудования зазор между зубьями зубчатых колес и корпусом. Сделать метки на торцах з/к, характеризующих взаимное расположение сопрягающихся зубьев. Вынуть роторы из корпуса насоса. Снять с валов подшипники – 16 и вставки – 21. Все детали и монтажные отверстия осмотреть на наличие и степень коррозии, повреждений, промыть их и разложить в специальных поддонах или на верстаке. | Приложение 13 | ВК, ИК | Посадочные и рабочие поверхности деталей не должны иметь задиров, следов коррозии, раковин и трещин. Резьбовые поверхности должны быть без срывов, утонений и забоин. Головки гаек не должны иметь забоин и срывов. | Набор г/к, плашки и метчики, вороток, плашкодержатель, монтажный лом. Медная выколотка, молоток слесарный, отвертка, пассатижи, съемник для подшипников, ветошь, бензин «нефрас» | Резьбовые поверхности имеют срывы, утонения и забоины. Головки гаек имеют забоины и срывы. | Восстановить резьбы плашками или метчиками; Заменить крепежные изделия. | Ремонтный персонал. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.3.7 | Измерительная операция Произвести контроль всех снятых деталей: ü Полумуфты (насоса и электродвигателя). Произвести контроль размеров посадочных и рабочих поверхностей. Шероховатость поверхностей. Отклонения радиального биения, цилиндричности и соответствие их допускам формы и расположения поверхностей. Оформить результаты измерений в журнале ремонта оборудования. | ____ | ВК, ИК | Размеры посадочных поверхностей полумуфт должны находиться в пределах допуска Н7. шероховатость рабочих и базирующих поверхностей должна быть в пределах 1,6 – 6,3 Ra в зависимости от СН поверхности. Допуски формы и расположения должны соответствовать VII степени точности. | Нутромер с индикаторной головкой часового типа с ц.д. 0,01 мм. Образцы шероховатости. Стойка магнитная. Лупа ЛП 4-7. Штангенциркуль с ц/д 0,1 мм. | Размеры, шероховатость и макрогеометрия поверхностей лежат за пределами допуска. | Произвести ремонт посадочных мест полумуфт путем наплавки, завтуливания с последующей проточкой или изготовить новые полумуфты. При дефекте одной полумуфты должна изготавливаться вся муфта. | Ремонтный персонал. |

| 3.2.3.8 | ü Крышка передняя, задняя. Произвести контроль размеров посадочных и рабочих поверхностей, межосевого расстояния между посадочными поверхностями подшипников. Шероховатость поверхностей. Отклонений от перпендикулярности, цилиндричности и соответствие их допускам формы и расположения поверхностей. Оформить результаты измерений в журнале ремонта оборудования. | ____ | ВК, ИК, КК | Отсутствие трещин. Размеры посадочных поверхностей: под подшипники, вставки должны находиться в пределах допуска Н7; в корпус – h7. шероховатость поверхностей должна быть в пределах 1,6 – 3,2 Ra в зависимости от СН поверхности. Допуски формы и расположения должны соответствовать VII степени точности. | Лупа ЛП 4-7. Комплект КК. Нутромер с индикаторной головкой часового типа с ц.д. 0,01 мм. Образцы шероховатости. Стойка магнитная. Штангенциркуль с ц/д 0,1 мм. | Трещины. Размеры, шероховатость и макрогеометрия поверхностей лежат за пределами допуска. | Заменить крышки. Произвести ремонт посадочных мест путем наплавки, завтуливания с последующей проточкой или установить новые крышки. | Ремонтный персонал. КК выполняет персонал ОКМиД по заявке ЭЦ |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.3.9 | ü Вал ведущий, ведомый. Произвести контроль размеров посадочных и рабочих поверхностей вала. Шероховатость поверхностей. Отклонений от соосности, радиального биения, цилиндричности и соответствие их допускам формы и расположения поверхностей. Оформить результаты измерений в журнале ремонта оборудования. | ____ | ВК, ИК | Размеры посадочных поверхностей: под подшипники, должны находиться в пределах поля допуска js 6 , js 7; под полумуфту – n7. шероховатость поверхностей должна быть в пределах 1,6 – 3,2 Ra в зависимости от СН поверхности. Допуски формы и расположения должны соответствовать VII степени точности. | Скоба микрометрическая с ц.д. 0,01 мм. Образцы шероховатости. Стойка магнитная. Призмы – 2 шт. Индикатор микрометрический часового типа с ц.д. 0,01мм. Лупа ЛП 4-7. Штангенциркуль с ц/д 0,1 мм. | Размеры, шероховатость и макрогеометрия поверхностей лежат за пределами допуска. | Произвести ремонт посадочных мест путем наплавки, накатки с последующей проточкой или изготовить новые валы. | Ремонтный персонал. КК выполняет персонал ОКМиД по заявке ЭЦ |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.3.10 | ü Зубчатые венцы ведущего и ведомого валов. Произвести контроль: бокового зазора между зубьями зубчатых венцов роторов; Радиальное биение делительного диаметра зубчатых колес. Суммарное пятно контакта между зубьями. Шероховатость поверхностей зубьев. Оформить результаты измерений в журнале ремонта оборудования. | ____ | ВК, ИК, КК | Отсутствие трещин. Боковой зазор между зубьями зубчатых венцов роторов должен быть не более 0,25 мм. Допускается стук роторов при повороте ведущего ротора в прямом и обратном направлении. радиальное биение делительного диаметра зубчатых колес не должно превышать допуск 0,053 мм. Пятно контакта между зубьями должно быть: по высоте, не менее 30%; по длине, не менее 40%. Шероховатость поверпхности зубьев должна быть в пределах 1,6 – 3,2 Ra в зависимости от СН поверхности.. | Лупа ЛП 4-7 Комплект КК. Индикатор микромеирический часового типа с ц.д. 0,01 мм. Рычаг для контроля бокового зазора. Стойка магнитная. Биениемер с центрами. Краска – смесь берлинской лазури или турунбулевая синь с машинным маслом или др. Штангенциркуль ШЦ с ц.д. 0,1 мм. | Трещины. Биение делительного диаметра и венца зубчастых колес превышает допустимые значения. Боковой зазор больше значений допуска. Суммарное пятно контакта неравномерно распределено по поверхности зуба или меньше допустимых значений. Поломка или выкрашивание зубьев, повреждение зубьев с торца, заедание. Шероховатость поверхности зубьев больше 1,6 – 3,2 Ra. | Заменить зубчатый венец. Измерить межосевое расстояние, при отклонениях выше допустимых значений скорректировать его и повторить измерения. | Ремонтный персонал. КК выполняет персонал ОКМиД по заявке ЭЦ |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

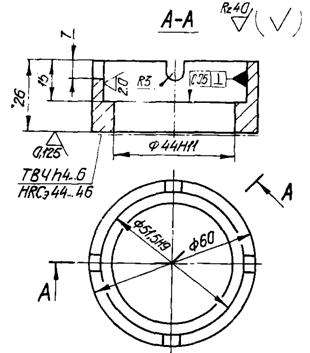

| 3.2.3.11 | ü Подпятник, вставка, пята. Проверить детали в соответствии с требованиями точности, проставленными на эскизах. Оформить результаты измерений в журнале ремонта оборудования. | См. эскизы быстроизнашиваемых деталей на стр. 45 | ВК, ИК | См чертежи быстро- изнашивающихся деталей | Индикатор микрометрический часового типа с ц.д. 0,01 мм. Штангенциркуль ШЦ с ц.д. 0,1 мм. Скоба микрометрическая с ц.д. 0,01 мм. Образцы шероховатости. Стойка магнитная. Лупа ЛП 4-7. | Размеры, шероховатость и макрогеометрия поверхностей лежат за пределами допуска. | Заменить детали на новые или изготовить их. | Ремонтный персонал. |

| 3.2.3.12 | ü Подшипники качения. Осмотреть подшипники на предмет наличия на его поверхностях следов коррозии, забоин, нарушения целостности сепаратора, люфтов. Произвести контроль размеров посадочных поверхностей, радиального зазора. Оформить результаты измерений в журнале ремонта оборудования. | _____ | ВК, ИК | На поверхностях деталей подшипников не допустимы коррозионные отложения, забоины и трещины. Радиальные эазоры должны соответствовать требованиям инструкции по входному контролю подшипников №0-09-04ИП-99. | Оправка, магнитная стойка, индикатор микрометрический часового типа с ц.д. 0,01 мм. Штангенциркуль с ц/д 0,1 мм. | Размеры, шероховатость и макрогеометрия поверхностей лежат за пределами допуска. | Заменить подшипники на новые, проверенные. | Ремонтный персонал. |

| 3.4.4 Сборка и монтаж Шестеренчатого насоса типа Ш40-19,5/4Б-5. | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.4.1 | Слесарная операция Сборка насоса Разогреть подшипники в маслованне. Установить вставки – 21 и подшипники – 16 на ведущий – 20 и ведомый – 17 валы. Установить собранные валы в корпус насоса – 3. Установить, в соответствии с метками, заднюю – 22 и переднюю – 26 крышки насоса с прокладками – 15. Наживить гайки – 2 и закрепить их. Проверить вращение валов насоса и измерить межосевое расстояние, боковой зазор, проверить зазор между шестернями и корпусом насоса. Результаты измерений оформить в контрольной карте (прил.3) | Приложение 13 | ВК, ИК | Правильность совмещения меток на шестернях, крышках и корпусе. Валы вращаются без заеданий и затиров. Проверить зазор между шестернями и корпусом насоса. Боковой зазор между зубьями должен быть не более 0,25 мм. Допускаемые отклонения межосевого расстояния ± 0,03 мм. | Маслованна электрическая, медная выколотка, молоток слесарный, ключи гаечные, ключ шпилечный, рычаг для измерения бокового зазора, индикатор часового типа с ц.д. 0,01 мм, штангенциркуль с ц.д.0,1 мм. | Валы расположены с перекосом, вращаются с заеданием и затирами. Затирание колес о корпус насоса. Боковой зазор превышает допустимое значение 0,25 мм. | Разобрать крышки насоса, вынуть валы, осмотреть, как посажены подшипники на валы. Установить валы в корпус. Установить крышки. Осмотреть при этом, как посажены вставки. Закрепить крышки и повторить измерения. | Ремонтный персонал. |

| 3.2.4.2 | Слесарная операция Сборка торцевого уплотнения. Установить на ведущий вал – 20 пружину – 27, кольцо упорное – 35, кольцо резиновое – 28, пяту – 34, подпятник – 31 штифтом вниз. Установить кольцо – 33 в расточку фланца сальника – 30 и установить прокладку – 29. Установить собранный фланец сальника – 30 пазом для штифта вниз, установить шайбы пружинные, наживить гайки – 13 и закрепить их. | Приложение 13 | ВК | При сборке узла следить, чтобы детали не имели перекос относительно друг друга. Острые края металлических деталей не касались резиновых изделий. Сборка резьбовых соединений должна соответствовать требованиям п.п.3.1.18. | Набор ключей гаечных. | При затяжке гаек произошло раскрытие стыка фланца и корпуса. | Отвернуть гайки и произвести затяжку в соответствии с требованиями п.п.3.1.18. | Ремонтный персонал. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.4.3 . | Слесарная операция Центровка валов. Подготовить приспособления, инструмент и пластины для центровки. Установить п/ муфту на валы насоса и электродвигателя. Установить болты крепления насоса к раме. После установки электродвигателя приступить к центровке агрегата. После окончания центровки собрать муфту, закрепить электродвигатель и насос. Установить и закрепить кожух муфты. Собрать напорный и всасывающий трубопроводы. | ____ | ВК, ИК | Несоосность вала насоса и электродвигателя должна быть не более 0,2 мм. Перекос валов должен быть не более 0,3 мм на длине100 мм. | Магнитная стойка или штатив, головка микрометрическая ц.д. 0,01 мм, набор щупов №1, №2, скоба центровочная. Линейка поверочная L=150 мм. Пластины центровочные. Набор г/к, ключей головок. | Погрешности сборки валов механизма более допустимых значений. Срыв резьбы на болтах. Облом лап электродвигателя или насоса. | Проверить поверхности полумуфт на наличие на их поверхностях забоин и др. дефектов. При превышении допустимых значений изготовить новые полумуфты. Восстановить резьбовые поверхности в соответствии с п.п. 3.1.18. или заменить крепежные изделия. При обломе лап заменить корпусы эл. двигателя или насоса. | Ремонтный персонал. |

| 3.2.4.4 | Слесарная операция Сборка клапана предохранительного. Сборка предохранительного клапана производится на насосе установленном, на штатном месте. Установить клапан – 4 с резиновым кольцом – 18 в корпус насоса. Установить в полость клапана пружину – 5 и наконечник – 6. Завинтить крышку клапана – 8 с регулировочным винтом – 10 и с прокладкой – 7. При сборке предохранительного клапана регулировочный винт – 10 установить в положение, измеренное при разборке. Навинтить гайку – 11. | Приложение 13 | ВК | Отсутсвие перекоса собираемых деталей, регулировочный винт вращается плавно без заеданий. | Гаечные ключи. Штангенциркуль с ц/д 0,1 мм.. | Перекос собираемых деталей, регулировочный винт вращается с заеданиями. | Разобрать и промерить составляющие детали, собрать узел заново. | Ремонтный персонал. |

| 3.2.4.5 | Слесарная операция Регулировка предохранительного клапана. Залить в полость насоса масло. Выпусть воздух через отверстие – 1. Включить насос в работу. Постепенно перекрыть вентиль на напорном трубопроводе, контролируя показания манометра. Отрегулировать клапан за счет изменения рабочей длины пружины – 5 путем завинчивания (вывинчивания) регулировочного винта – 10. Удерживая регулировочный винт – 10 зафиксировать гайку – 11. Установить прокладку – 9 и завинтить колпачок – 12. Проверить несколько раз правильность регулировки клапана. Опломбировать предохранительный клапан. Выключить насос. | Приложение 13 | ВК | После включения насоса убедиться по приборам, что насос перекачивает жидкость. При закрытии вентиля на напорном трубопроводе показания манометра должны быть в 1,5 раза больше давления на выходе из насоса при полностью закрытом вентиле. | Ключи гаечные. | Пульсирующая подача перекачиваемой жидкости. Стрелка манометра колеблется. | На всасывающей линии имеются неплотности, воздух проникает во всасывающую полость насоса. Выключить насос. Разобрать предохранительный клапан, осмотреть, промерить и собрать заново все детали, приступить к регулировке предохранительного клапана. | Ремонтный персонал. Оперативный персонал ЭЦ. |

| 3.2.4.6 | Покрасочная операция Прогрунтовать и покрасить насос. Избегать покраски резьбовых соединений крепежа, предохранительных устройств и контрольно – измерительных приборов. | ___ | ВК | Краска должна быть распределена равномерно по поверхности насоса, без наплывов и бледностей. | Краска, кисть, банки пластмассовые, растворитель. | Покрашены или запачканы резьбовые соединения крепежа, предохранительные устройства и контрольно – измерительные приборы. | Протереть испорченные места ветошью смоченной в растворителе. | Ремонтный персонал. |

| 3.2.4.7 | Опробовать насос на рабочих параметрах. Результаты оформить в оперативном журнале. | ___ | ВК, ИК | Расход должен соответствовать 19,5 м3/ч Вибрация не более 4,5 мм/с. | Оперативный персонал совместно с руководителем работ. |

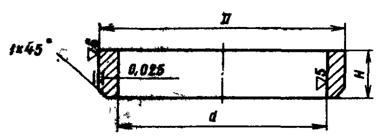

Быстроизнашиваемые детали

| Подпятник | Пята | Вставка |

|  |  |

| № п/п | Наименование операций | НТД (чертежи т.д.) | Контрольные операции | Приспособления, инструмент, оборудование | Возможные дефекты, неисправности | Рекомендуемый метод устранения | Примечание | ||

| Метод | Критерии | ||||||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | |

| Капитальный ремонт Масляного винтового насоса типа 3В 125/16 – 3 – 80/4Б. 3.4.5 Демонтаж и разборка Масляного винтового насоса типа 3В 125/16 – 3 – 80/4Б. | |||||||||

| 3.2.5.1 | Слесарная и такелажная операции. Проверить закрытие вентилей всасывающей и напорной магистрали. Слить масло через спускную пробку – 2. Отсоединить фланцы маслопроводов нагнетательной и всасывающей линии от насоса. Установить на их место заглушки. Отсоединить болты крепления агрегата к фундаменту и снять его. Отвернуть гайки болтов крепления насоса к фонарю, вынуть болты из отверстий и отсоединить электродвигатель вместе с фонарем и полумуфтой от насоса. Разборка муфты: 1. вынуть звездочку муфты. 2. снять, с помощью съемника, полумуфты с валов насоса и электродвигателя. 3. снять маслоотражательную втулку – 15 и вынуть шпоку - 32 Все детали и монтажные отверстия осмотреть на наличие и степень коррозии, повреждений, промыть их и разложить в специальных поддонах. | Приложение 14 Рис. 1 | ВК | Все металлические детали не должны иметь забоин, задиров на рабочих и базирующих поверхностях, трещин в основном металле. Резьбовые поверхности должны быть без срывов, утонений и забоин. Головки болтов, гайки не должны иметь забоин и срывов. Звездочка резиновая должна быть без деформаций и трещин. | Набор г/к., наждачная бумага, кардощетка, плашки и метчики, вороток, плашкодержатель, монтажный лом, таль механическая г/п. 0,5 т,, стороп г/п 0,5т., съемник полумуфты (подшипника). ветошь, бензин «нефрас». | Окисление, деформации металлических деталей; срывы, забоины резьбовых поверхностей, головок болтов, шлицев; Шпонка с забоинами, прослаблена посадка трещины и деформации звездочки муфты. | Поврежденные детали отшлифовать абразивной шкуркой, зачистить напильником, выровнять молотком и медной выколоткой; восстановить резьбы плашками или метчиками; Заменить шпонкку. Заменить звездочку муфты. | Ремонтный персонал. | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.5.2 | Слесарная операция Разборка торцевого уплотнения насоса. Вывинтить болты – 18. Снять крышку сальника – 16 с прокладкой. Вынуть из расточки крышки – 16 подпятник – 8 и уплотниьтельное кольцо – 7. Снять с ведущего винта – 6 пяту – 4, уплотнительное кольцо – 5, упорную втулку – 3 и пружину сальника – 2. Все детали и монтажные отверстия осмотреть на наличие повреждений, промыть, протереть их и разложить в специальных поддонах или на верстаке. | Приложение 14 Рис. 1 Рис. 2 | ВК | Все металлические детали не должны иметь забоин, задиров на рабочих и базирующих поверхностях. Витки пружины должны сохранять шаг, и цилиндрический профиль пружины. Резьбовые поверхности должны быть без срывов, утонений и забоин. Головки болтов, гайки не должны иметь забоин и срывов. Резиновые изделия должны быть без деформаций и трещин. | Набор г/к, выколотка, отвертка слесарная, молоток слесарный, ветошь, бензин «нефрас». | Окисление, забоины на металлических поверхностях; Срывы, резьбовых поверхностей, головок болтов, шлицев; трещины и деформации резиновых изделий. Деформация пружины. | Отшлифовать (зачистить) металлические поверхности при недопустимом износе – заменить детали. Восстановить резьбы плашками или метчиками; Заменить резиновые изделия. Заменить пружину. | Ремонтный персонал. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.5.3 | Слесарная операция Разборка узла шарикоподшипника. Вывернуть болты – 20. Вынуть из корпуса крышку – 10 вместе с подшипником и комплектом винтов. (Ведомые винты при необходимости поддержать). Заметить взаимное положение винтов и отсоединить ведомые винты от ведущего винта. Вынуть ведущий винт – 6 из крышки – 10, отогнуть усики шайбы – 13, сверните с винта гайку – 14. Снять с помощью съемника шарикоподшипник – 12. При необходимости, для смены верхней втулки – 19 разгрузочного поршня необходимо вывернуть стопорный винт – 34, а затем выпрессовать втулку. Все детали и монтажные отверстия осмотреть на наличие и степень коррозии, повреждений, промыть их и разложить в специальных поддонах или на верстаке. | Приложение 14 Рис. 1 | ВК | Сопрягающиеся поверхности крышки насоса, ведущего и ведомых валов не должны иметь задиров, забоин, выкрашиваний, следов коррозии, раковин. Верхняя втулка разгрузочного поршня – 19 свободно проворачивается в верхней крышке – 10, | Набор г/к, Съемник подшипника, медная выколотка, молоток слесарный, отвертка слесарная, ветошь, бензин «нефрас». | Недопустиый износ рабочей поверхности верхней втулки разгрузочного поршня – 19, срыв резьбы стопорного винта – 18 или в крышке. | Заменить верхнюю втулку, стопорный винт. | Ремонтный персонал. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.5.4 | Слесарная операция Разборка узла разгрузочного блока. Положить насос на бок. Отметить взаимное положение крышки – 1 и корпуса – 21. Отвернуть болты – 23. Снять нижнюю крышку - 1 вместе с разгрузочным блоком и прокладкой. Вынуть разгрузочные втулки - 3 и 4. (При необходимости) Все детали и монтажные отверстия осмотреть на наличие и степень повреждений, промыть их и разложить в специальных поддонах или на верстаке. | Приложение 14 Рис. 1 | ВК | Сопрягающиеся поверхности нижней крышки насоса, болтов, разгрузочного блока, штифтов не должны иметь задиров, забоин, выкрашиваний, следов коррозии, раковин. | Набор г/к., набор ключей головок, плашки и метчики, вороток, плашкодержатель, выколотка, молоток слесарный, ветошь, бензин «нефрас». | Срывы резьбовых поверхностей, деформации болтов, штифтов, разгрузочных втулок. | Резьбовые поверхности восстановить плашками или метчиками. Заменить дефектные детали. | Ремонтный персонал. |

| 3.2.5.5 | Слесарная операция Замена обоймы винтов. (При необходимости) Вывернуть болты – 36. Вынуть обойму винтов – 7 из корпуса – 21. | Приложение 14 Рис. 1 | ВК | Основанием для замены обоймы может служить не жесткость крепления в корпусе насоса, недопустимый износ базирующих и рабочих поверхностей. | Приспособление для демонтажа обоймы винтов, набор головок, ветошь, бензин «нефрас». | Обойма винтов не жестко закреплена в корпусе насоса, изношены базирующие и рабочие поверхности. | Заменить обойму. | Ремонтный персонал. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.5.6 | Слесарная операция Разборка предохранительного перепускного клапана. Отвинтить предохранительный колпачок – 18 и снять прокладку Отвернуть контргайку – 17 и вывернуть на несколько оборотов регулировочный винт - 15. Вывернуть болты – 19 и снять вместе с регулировочным винтом – 15, кольцом – 7, крышку клапана – 16. Вынуть шайбу – 14, пружины – 12, 13, клапан – 11. Вывернуть болты – 19 с другой стороны клапана и снять со специальным винтом –8 крышку –5. Вынуть из клапана направляющую – 10 (при необходимости). | Приложение 14 Рис. 3 | ВК | Сопрягающиеся поверхности деталей перепускного клапана - 11, направляющей – 10 не должны иметь задиров, забоин, выкрашиваний, следов коррозии, раковин. Резьбовые поверхности должны быть без срывов, утонений и забоин. Гайки не должны иметь забоин и срывов. Витки пружин должны сохранять шаг, и цилиндрический профиль пружины. | Набор головок, коловорот или ключ трещетка с удлинителем, плашки, плашкодержатель, приспособление для выпрессовки направляющей, ветошь, бензин «нефрас». | Задиры на рабочих поверхностях клапана, крышек, направляющей. Резьбовые поверхности имеют срывы, утонения и забоины. Гайки с забоинами и срывами. Деформация пружин. | Произвести ремонт деталей или заменить их. Восстановить резьбы плашками или метчиками; Заменить крепежные изделия. Заменить пружину. Произвести ремонт клапана и седла, при неисправимом износе – заменить детали. | Ремонтный персонал. |

| 3.2.5.7 | Слесарная операция Разборка шарикового клапана. Вывинтить пробку специальную – 28. Вынуть прокладку, пружину – 30 и шарик – 31. | Приложение 14 Рис. 1 | ВК | Посадочное место под шарик должно быть без забоин, шарик должен плотно прилегать к посадочной поверхности. Витки пружины должны сохранять шаг, и цилиндрический профиль пружины. Прокладка должна быть без трещин и разломов. | Ключ гаечный, стальная проволока Ø1÷3 мм L= 150 мм., ветошь, бензин «нефрас». | Задиры на рабочих поверхностях клапана, шарика, уплотняемой поверхности. Деформация пружин. Прокладка с трещинами или деформирована. | Произвести ремонт деталей или заменить их. Заменить пружину. Заменить прокладку. | Ремонтный персонал. |

| 3.2.5.8 | Измерительная операция ü Полумуфты (насоса и электродвигателя). Произвести контроль размеров посадочных и рабочих поверхностей. Шероховатость поверхностей. Отклонения радиального биения, цилиндричности и соответствие их допускам формы и расположения поверхностей. Оформить результаты измерений в журнале ремонта оборудования. | ------ | ВК, ИК | Размеры посадочных поверхностей полумуфт должны находиться в пределах допуска Н7. шероховатость рабочих и базирующих поверхностей должна быть в пределах 1,6 – 6,3 Ra в зависимости от СН поверхности. Допуски формы и расположения должны соответствовать VII степени точности. | Нутромер с индикаторной головкой часового типа с ц.д. 0,01 мм. Образцы шероховатости. Стойка магнитная. Лупа ЛП 4-7. Штангенциркуль с ц/д 0,1 мм. | Размеры, шероховатость и макрогеометрия поверхностей лежат за пределами допуска. | Произвести ремонт посадочных мест полумуфт путем наплавки, завтуливания с последующей проточкой или изготовить новые полумуфты. При дефекте одной полумуфты должна изготавливаться вся муфта. | Ремонтный персонал. |

| 3.2.5.9 | Измерительная операция ü Винт ведущий, винт ведомый, Произвести контроль правилльности геометрии винтовой поверхности. Произвести контроль размеров, отклонений взаимного расположения и формы всех поверхностей, шероховатость поверхностей. Произвести контроль на отсутствие трещин в металле винтов (при необходимости выполнить КК). Оформить результаты измерений в журнале ремонта оборудования. | ____ | ВК, ИК, КК | Размеры поверхностей, шероховатости поверхностей должны соответствовать требованиям, указанным в чертежах. Отклонения взаимного расположения и формы поверхностей должны соответствовать 8 степени точности. | Индикатор микрометрический часового типа с ц.д. 0,01 мм. Штангенциркуль ШЦ с ц.д. 0,1 мм. Скоба микрометрическая с ц.д. 0,01 мм. Образцы шероховатости. Стойка магнитная. Лупа ЛП 4-7. | Размеры, отклонения взаимного расположения и формы и шероховатость поверхностей лежат за пределами допустимых значений. | Произвести ремонт поверхностей деталей или заменить дефектные детали. | Ремонтный персонал. КК выполняет персонал ОКМиД по заявке ЭЦ |

| 3.2.5.10 | Измерительная операция ü Втулка ведущего винта, втулка ведомого винта. Произвести контроль размеров, отклонений взаимного расположения и формы посадочных и рабочих поверхностей, шероховатость поверхностей. Оформить результаты измерений в журнале ремонта оборудования. | ____ | ВК, ИК | Размеры рабочих поверхностей втулок должны быть в пределах поля допуска Н7. Неперпендикулярность опорной поверхности относительно оси отверстия во втулке и отклонения формы поверхностей должны соответствовать 8 степени точности. Шероховатость рабочих поверхностей должна быть не более 0,63 ÷ 1,25 мкм. Ra. | Штангенциркуль ШЦ с ц.д. 0,1 мм. Нутромер индикаторный с ц.д. 0,001 мм. Индикатор микрометрический зубчатого типа с ц.д.0,001 мм. Образцы шероховатости. Лупа ЛП 4-7. | Размеры, отклонения взаимного расположения и формы и шероховатость поверхностей лежат за пределами допустимых значений. | Заменить дефектные детали. | Ремонтный персонал. |

| 3.2.5.11 | ü Корпус насоса. Произвести контроль размеров, отклонений формы и взаимного расположения поверхностей и шероховатости поверхностей корпуса. Произвести контроль на отсутствие трещин в материале корпуса и обоймы (при необходимости выполнить КК). Осмотреть обойму в корпусе, проверить плотность посадки, определить степень износа рабочих поверхностей обоймы. При замене обоймы необходимо проверить перпендикулярность осей рабочих расточек обоймы относительно поверхности А см. прил. 7, рис. 1. Шероховатость посадочных поверхностей, фланцевых соединений и др. Оформить результаты измерений в журнале ремонта оборудования. | ____ | ВК, ИК, КК | Размеры расточек корпуса должны быть выполнены в пределах поля допуска Н7. Отклонения от соосности расточек корпуса и перпендикулярности плоскостей крепления крышек корпуса должны быть в пределах 8 степени точности. Шероховатость посадочных поверхностей должна быть 2,5 ¸ 3,2 мкм Ra, фланцевых соединений –3,2 мкм Ra, остальных – 6,3 ¸ 25 мкм Ra. Обойма должна быть плотно посажена в корпус, размеры внутренних отверстий под винты должны быть в пределах поля допуска Н7, шероховатость должна быть не более 3,2 мкм Ra. Трещины на корпусе насоса или на обойме не допустимы. | Индикатор микрометрический часового типа с ц.д. 0,01 мм. Штангенциркуль ШЦ с ц.д. 0,1 мм. Нутромер микрометрический с ц.д. 0,01 мм. Образцы шероховатости. Стойка магнитная. Лупа ЛП 4-7. Оправка для измерения соосности отверстий, для измерения отклонений от перпендикулярности плоскостей крепления крышек. | Размеры, отклонения взаимного расположения и формы и шероховатость поверхностей лежат за пределами допустимых значений. Трещины. | Произвести ремонт поверхностей корпуса или обоймы или заменить их. При выявлении трещин в корпусе или обойме заменить их. | Ремонтный персонал. КК выполняет персонал ОКМиД по заявке ЭЦ |

| 3.2.5.12 | ü Крышка корпуса – 10. Произвести контроль размеров, отклонений формы и взаимного расположения поверхностей и шероховатости поверхностей корпуса. Проверить плотность посадки кольца – 19 в крышке – 10. Произвести контроль на отсутствие трещин в материале крышки (при необходимости выполнить КК). Оформить результаты измерений в журнале ремонта оборудования. | __ | ВК, ИК, КК | Размер посадочной поверхности под подшипник должен быть выполнен в пределах поля допуска Н7. Верхней втулки – 19 – F8. Отклонение от соосности осей отверстия посадочного места под подшипник и центрирующей проточки крышки, а также отклонение от перпендикулярности плоскости прилегания крышки к корпусу и оси отверстия под подшипник должны быть в пределах 8 степени точности. Шероховатость посадочных поверхностей под подшипник должна быть не более 1,25 мкм Ra, торцев 2,5 ¸ 3,2 мкм Ra, отверстие в верхней втулке –2,5 мкм Ra, остальных – 6,3 ¸ 25 мкм Ra. Отсутствие трещин в материале крышки. | Индикатор микрометрический часового типа с ц.д. 0,01 мм. Штангенциркуль ШЦ с ц.д. 0,1 мм. Нутромер индикаторный с ц.д. 0,01 мм. Образцы шероховатости. Стойка магнитная. Лупа ЛП 4-7. Комплект КК. Оправка для измерения соосности отверстия под подшипник и центрирующей проточки крышки, для измерения отклонения от перпендикулярности плоскости прилегания крышки к корпусу и оси отверстия под подшипник. | Прослабление диаметра отверстия под подшипник, несоосность осей отверстия и проточки или несоответствие шероховатости поверхности. | Восстановить шероховатость поверхности, если позволяет допуск на размер или завтулить крышку. | Ремонтный персонал. КК выполняет персонал ОКМиД по заявке ЭЦ |

| Неперпендикулярность оси отверстия под подшипник и плоскости прилегания крышки к корпусу. | Обработать торец крышки на станке в соответствии с требованиями точности. Слой металла срезанного во время обработки восполнить прокладками. | |||||||

| Трещины в материале крышки. | Заменить крышку | |||||||

| 3.2.5.13 | ü Крышка корпуса – 1 Произвести контроль размеров, отклонений формы и взаимного расположения поверхностей и шероховатости поверхностей корпуса. Произвести контроль на отсутствие трещин в материале крышек (при необходимости выполнить КК). Оформить результаты измерений в журнале ремонта оборудования. | __ | ВК, ИК, КК | Отклонение от плоскостности контактной поверхности крышки должно быть в пределах 8 степени точности. Шероховатость контактной поверхности крышки должна быть не более 2,5 ¸ 3,2 мкм Ra, остальных – 6,3 ¸ 25 мкм Ra. Отсутствие трещин в материале крышки. | Индикатор микрометрический часового типа с ц.д. 0,01 мм. Штангенциркуль ШЦ с ц.д. 0,1 мм. Образцы шероховатости. Пластина для контроля плоскостности поверхности прилегания крышки к корпусу. Лупа ЛП 4-7. Комплект КК. Краска – смесь берлинской лазури или турунбулевая синь с машинным маслом или др. | Неплоскостность поверхности прилегания крышки к корпусу. Несоответствие шероховатостей поверхностей. Трещины. | Восстановить шероховатость поверхностей. При неплоскостности контактной поверхности – установить крышку на токарный станок и обработать торец крышки в соответствии с требованиями точности. При наличии трещин на крышке – заменить крышку. | Ремонтный персонал. КК выполняет персонал ОКМиД по заявке ЭЦ |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.5.14 | ü Подшипник качения. Осмотреть подшипник на предмет наличия на его поверхностях следов коррозии, забоин, нарушения целостности сепаратора, люфтов. Произвести контроль размеров посадочных поверхностей, радиального зазора. Оформить результаты измерений в журнале ремонта оборудования. | ____ | ВК, ИК | На поверхностях деталей подшипника не допустимы коррозионные отложения, забоины и трещины, разрушение сепаратора. Радиальный зазор должен соответствовать требованиям инструкции по входному контролю подшипников №0-09-04ИП-99. | Оправка, магнитная стойка, индикатор микрометрический часового типа с ц.д. 0,01 мм. | Размеры, шероховатость и макрогеометрия поверхностей лежат за пределами допуска. | Заменить подшипник на новый, проверенный. | Ремонтный персонал. Предоставляет подшипники для замены персонал ЭЦ. |

| 3.4.6 Сборка и монтаж Масляного винтового насоса типа 3В 125/16 – 3 – 80/4Б. | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.6.1 | Балансировочная операция Балансировочная операция производится при необходимости, по рекомендациям ОКМиД, при изготовлении новых полумуфт. Установить шпонку в шпоночный паз ведущего винта. Разогреть полумуфту. Установить полумуфту на винт ведущий. Установить собранный узел на балансировочный станок. Произвести балансировку. Отметить взаимное расположение деталей и разобрать узел. Оформить результаты балансировки протоколом. | ------ | ИК | Остаточная неуравновешенность (остаточный дисбаланс) должен быть в пределах допуска по 4 -му классу точности на балансировку. | Молоток, медная выколотка, балансировочный станок, набор балансировочных грузов. | Дисбаланс ведущего винта и полумуфты. | Устранить дисбаланс путем балансировки | Ремонтный персонал, ОКМиД. |

| 3.2.6.2 | Слесарная операция Сборка корпуса насоса. Установить корпус насоса вертикально и вставить в корпус насоса – 21 обойму винтов – 7 и закрепить ее болтами – 36. (если она была выпрессована). | Приложение 14 Рис. 1. | ВК, ИК | При сборке деталей не допускать их перекосов. Проверить соосность оси отверстия центрального винта и оси расточки в корпусе. | Молоток, медная выколотка, набор сменных головок, ключ трещеточный с удлинителем. | Перекос обоймы. | Разобрать комплект и соориентировать детали. | Ремонтный персонал. |

| 3.2.6.3 | Слесарная операция Сборка ведущего винта насоса. Нагреть шарикоподшипник – 12 в масле до 80÷100°С и установить на ведущий винт – 6. Поставить стопорную многолапчатую шайбу – 13. Навернуть гайку – 14 и затянуть ее. Загнуть лапки шайбы в прорези гайки. | Приложение 14 Рис. 1 | ВК | См. рекомендации п.п. 3.1.16. по установке подшипников | Маслованна электрическая, молоток, медная оправка, ключ для шлицевых гаек, отвертка слесарная. | См. рекомендации п.п. 3.1.16. погрешности при установке подшипников. | Проверить правильность установки подшипника на валу, переустановить подшипники. При переустановке подшипника снимать его следует только пр ипомощи съемника подшипников. | Ремонтный персонал. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.6.4 | Слесарная операция Сборка верхней крышки насоса. Запрессовать в верхнюю крышку – 10 втулку разгрузочного поршня – 19 и застопорить ее винтом – 34 (если она была выпрессована). Вставить ведущий винт – 6 вместе с подшипником – 12 в крышку – 10. Собрать комплект винтов, смазать их маслом и вставить их в обойму – 7, так чтобы они заняли свое прежнее положение, а крышка – 10 установилась в расточке корпуса по своим меткам. | Приложение 14 Рис. 1 | ВК | При сборке деталей не допускать их перекосов. Контролировать совпадение меток поставленных при разборке насоса. | Молоток, медная оправка, набор сменных головок, ключ трещеточный, отвертка слесарная. | Нарушена ориентация деталей. При установке подшипника в крышку нарушены рекомендации п.п. 3.1.16. | Разобрать узел и соориентировать детали. Проверить правильность установки подшипников в крышке, переустановить подшипники. | Ремонтный персонал. |

| 3.2.6.5 | Слесарная операция Сборка нижней крышки насоса с корпусом насоса. Положить корпус насоса на бок, установить втулки – 3,4, предварительно смазать поршни маслом. Поставить на место крышку – 1. Предварительно затянуть боты – 20 и 23. Окончательно затянуть болты верхней – 10, а затем задней – 1 крышек. | Приложение 14 Рис. 1 | ВК | При сборке деталей не допускать их перекосов. Контролировать совпадение меток поставленных при разборке насоса. Винты должны вращаться свободно от руки. | Молоток, медная оправка, набор сменных головок, ключ трещеточный, отвертка слесарная. | Нарушена ориентация деталей. Валы вращаются с затираниями. | Разобрать узел и правильно соориентировать детали. | Ремонтный персонал. |

| 3.2.6.6 | Слесарная операция Сборка торцевого уплотнения. Завернуть винт – 1 в ведущий винт – 6, надеть на него пружину – 2, втулку упорную – 3, пяту – 4 с кольцом – 5, подпятник – 8 с уплотнительным кольцом – 7. Поставить на место крышку сальника с прокладкой и затянуть болты – 18 (рис 1). | Приложение 14 Рис. 3 | ВК | Проверить совпадение паза втулки упорной – 3, с винтом – 1, а также выступа пяты – 4 с пазом втулки упорной. Проверить легкость вращения рабочих органов насоса. | Набор гаечных ключей или сменных головок с трещеточным ключом. | Размеры прокладки совпадают с размерами крышки и при установке прокладки, возникает ее перекос. Нарушена ориентация деталей. | Обрезать края прокладки или заменить прокладку. Разобрать комплект и соориентировать детали. | Ремонтный персонал. |

| 3.2.6.7 | Слесарная операция Сборка предохранительного клапана. Вставить в корпус клапана направляющую втулку – 10 (если она снималась). Установить крышку – 5 со специальным винтом – 8 и завернуть болты – 19. Вставить клапан – 11, пружины – 12, 13, шайбу – 14. Установить крышку клапана – 16 с кольцом – 7 и регулировочным винтом – 15. Завернуть болты – 19. Установить регулировочный винт – 15 в положение, замеренное при сборке. Гайку – 17 не затягивать. Установить прокладку и навернуть предохранительный колпачек – 18, но не затягивать. | Приложение 14 Рис. 3 | ВК, ИК | Проверить правильность установки вскх деталей – без перекосов и люфтов. Прокладка не должна иметь перекосов волнистости. | Набор гаечных ключей, или сменных головок, молоток слесарный, медная оправка для запрессовки направляющей втулки, штангенциркуль ШЦ с ц.д. 0,1 мм. | Нарушена ориентация деталей. | Разобрать комплект и соориентировать детали. | Ремонтный персонал. |

| 3.2.6.8 | Слесарная операция Сборка шарикового клапана Вставить шарик – 31, пружину – 30. Завинтить пробку специальную – 28 с прокладкой. | Приложение 14 Рис. 1 | ВК | При сборке узла не допускать перекоса, выпадения деталей. | Ключ гаечный. | Перекос деталей. | Разобрать и собрать узел заново. | Ремонтный персонал. |

| 3.2.6.9 | Слесарная операция Установить в шпоночные пазы валов насоса и элеектродвигателя шпонки – 32. Разогреть полумуфты до температуры 80÷100 0С. Надеть полумуфты на валы насоса и электродвигателя. | Приложение 14 Рис. 1 | ВК | При сборке узла не допускать перекоса, выпадения деталей. | Печь электрическая, медная выколотка, молоток слесарный. | Закусывание полумуфты из-за перекоса | Разобрать соединение и повторить переходы операции. | Ремонтный персонал. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.6.10 | Такелажная, слесарная операции. Установить насос на штатное место. Соединить насос с всасывающим и напорным трубопроводами, с фонарем и электродвигателем. Произвести центровку валов электродвигателя и насоса. Затянуть болты (гайки) крепления. | ____ | ВК, ИК | При установке насоса произвести контроль вертикальности положения насоса. Отклонение от вертикальности должно быть не более 0,8 мм на длине500 мм. При установке электродвигателя произвести контроль вертикальности положения электродвигателя на насосе. Радиальное смещение вала насоса и электродвигателя должно быть не более 0,05 мм. Перекос валов должен быть не более 0,8 мм на длине500 мм. | Таль механическая г/п 0,5 т., строп г/п 0,5 т. Медная выколотка, молоток слесарный, лом монтажный, стойка магнитная, уровень, уровень, индикатор часового типа с ц.д. 0,01 мм, набор гаечных ключей или сменных головок с трещеточным ключом или с коловоротом, линейка поверочная, набор щупов № 1, 2, скоба центровочная, прокладки центровочные. | Невертикальное положение электродвигателя. Муфту заклинивает при вращении валов. Несоосность и перекос валов больше допустимых значений. | Скорректировать положение электродвигателя перемещением его по плоскости фонаря и центровочными пластинами. | Ремонтный персонал. |

| 3.2.6.11 | Слесарная операция Регулировка предохранительного клапана. Залить в полость насоса масло. Выпусть воздух. Включить насос в работу. Постепенно перекрыть вентиль на напорном трубопроводе, контролируя показания манометра. Снять предохранительный колпачек – 18, ослабить гайку – 17, выверните регулировочный винт - 15 на несколько оборотов с тем, чтобы давление на выходе из агрегата стало менее номинального. Закрыть наглухо напорный вентиль. Подтянуть регулировочный вентиль до тех пор пока манометр не покажет давление на выходе из насосного агрегата 6 кгс/см2 . Удерживая регулировочный винт – 15 затянуть гайку – 17. Открыть напорный вентиль. Проверить несколько раз правильность регулировки клапана. Поставить на место колпачок с прокладкой. Опломбировать предохранительный клапан. Выключить насос. | Приложение 14 Рис. 3 | ВК | После включения насоса убедиться по приборам, что насос перекачивает жидкость. | Ключи гаечные. Пломбы. Пломбир для установки пломб с цеховой печатью. | Пульсирующая подача перекачиваемой жидкости. Стрелка манометра колеблется. | На всасывающей линии имеются неплотности, воздух проникает во всасывающую полость насоса. Выключить насос. Разобрать предохранительный клапан, осмотреть, промерить и собрать заново все детали, приступить к регулировке предохранительного клапана. | Ремонтный персонал. Оперативный персонал |

| 3.2.6.12 | Покрасочная операция Прогрунтовать и покрасить насос. Избегать покраски паспортов агрегата, резьбовых соединений крепежа, предохранительных устройств и контрольно – измерительных приборов. | ___ | ВК | Краска должна быть распределена равномерно по поверхности насоса, без наплывов и бледностей. | Краска, кисти, банки пластмассовые, растворитель, ветошь, трафарет. | Покрашены или запачканы резьбовые соединения крепежа, предохранительные устройства и контрольно – измерительные приборы. | Протереть испорченные места ветошью смоченной в растворителе. | Ремонтный персонал. |

| № п/п | Наименование операций | НТД (чертежи т.д.) | Контрольные операции | Приспособления, инструмент, оборудование | Возможные дефекты, неисправности | Рекомендуемый метод устранения | Примечание | |||

| Метод | Критерии | |||||||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | ||

| Капитальный ремонт Центробежного насоса марки 12НА – 22´6. 3.4.7 Демонтаж и разборка Центробежного насоса марки 12НА – 22´6. | ||||||||||

| 3.2.7.1 | Слесарная операция Проверить закрытие вентилей на напорной магистрали. Отсоединить фланцы трубопроводов нагнетательной и всасывающей линии от насоса. Установить на их место заглушки. Разборка муфты. Застропить электродвигатель; Отвернуть болты крепления электродвигателя, приподнять его и убрать компенсирующие (центрирующие) пластины и вынуть штифты муфты - 19. Снять электродвигатель с насоса, установить его на ремонтную площадку и снять с вала полумуфту со шпонкой. Все детали и монтажные отверстия осмотреть на наличие и степень коррозии, повреждений, промыть их и разложить в специальных поддонах. | Приложение 15 | ВК | Все металлические детали не должны иметь забоин, задиров на рабочих и базирующих поверхностях, трещин в основном металле. Резьбовые поверхности должны быть без срывов, утонений и забоин. Головки болтов, гайки не должны иметь забоин и срывов. Штифты - 19 муфты не должны быть погнуты. | Набор г/к., наждачная бумага, кардощетка, плашки и метчики, вороток, плашкодержатель, монтажный лом, таль механическая г/п 1т, строп г/п 1т., съемник полумуфты (подшипника), ветошь, бензин «нефрас». | Окисление, забоины на металлических поверхностях; | Поврежденные детали отшлифовать (зачистить) металлические поверхности, при трещинах в основном металле – заменить детали. | Ремонтный персонал. | ||

| срывы, резьбовых поверхностей, головок болтов, шлицев; | Восстановить резьбы плашками или метчиками; Заменить крепежные изделия; | |||||||||

| шпонка с забоинами, прослаблена посадка; | Заменить шпонку. | |||||||||

| деформация штифтов муфты. | Заменить штифты муфты. | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 3.2.7.2 | Слесарная операция Разборка подшипникового узла. С помощью монтажного лома или тали механической с захватным приспособлением приподнять ротор насоса за п/муфту и измерить осевой зазор. Керном нанести на торец вала и гайку риску положения ротора насоса до ремонта. Вынуть шплинт – 18. Отвернуть гайку – 15. Слить масло из картера подшипника через трубку – 30 и снять ее. Снять трубку маслоуказателя – 29 и трубку 29а. Отвернуть гайки крепления корпуса подшипника к стойке – 27. Снять с помощью съемника корпус подшипника – 21 вместе с полумуфтой – храповиком – 16. Отвернуть гайки (болты) крепления крышки – 17. Вынуть подшипники – 20 вместе с п/муфтой – 16 из корпуса – 21. Вынуть шпонку – 31 из паза. Отвернуть гайку – 22. Снять, с помощью съемника, подшипники – 20. Снять с полумуфты – 16 крышку – 17, вынуть и осмотреть резиновое уплотнение (манжету). Все детали и монтажные отверстия осмотреть на наличие и степень коррозии, повреждений, промыть их и разложить в специальных поддонах. | Приложение 15 | ВК | Все металлические детали не должны иметь забоин, задиров на рабочих и базирующих поверхностях, трещин в металле. Резьбовые поверхности должны быть без срывов, утонений и забоин. Головки болтов, гаек не должны иметь забоин и срывов. Отсутствие трещин на манжете, недопустимое увеличение ее внутреннего диаметра, деформация. | Набор сменных головок, ключ трещеточный или коловорот. Набор г/к. Керн, отвертка слесарная, пассатижи, молоток слесарный. Съемник полумуфты (подшипника). Емкость для использованного масла – 3 л., ветошь, бензин «нефрас». | Окисление, забоины на металлических поверхностях; трещины. | Отшлифовать (зачистить) металлические поверхности, при трещинах в металле – заменить детали. | Ремонтный персонал. |

| Срывы, резьбовых поверхностей, головок болтов; | Восстановить резьбы плашками или метчиками; Заменить крепежные изделия. | |||||||

| Деформация итрещины на манжете уплотнения. | Заменить манжету. | |||||||

| Шпонка с забоинами, прослаблена посадка. | Заменить шпонку. | |||||||

| 3.2.7.3 | Слесарная операция Разборка опорной стойки. Поставить метки взаимного расположения опорной стойки на плите фундамента. Отвернуть болты крепления опорной стойки к плите фундамента. Приподнять насос над фундаментной плитой на 100 – 300 мм вынуть центровочные пластины и установить хомут на напорную колонку и опустить насос. Отвернуть гайки крепления напорной колонки к опорной стойке. Переместить опорную стойку на ремонтную площадку и установить на подкладки, исключающие опору на шпильки крепления напорной колонки. Снять прокладку с фундаментной плиты. Отвернуть гайки крепления крышки торцевого уплотнения – 33 и снять крышку. Вынуть втулку – 23 и прокладку из крышки – 33. Снять с вала втулку – 24, вынуть прокладку, пружину – 25, втулку – 26, вывинтить из вала два винта. Все детали и монтажные отверстия осмотреть на наличие повреждений, промыть, протереть их и разложить в специальных поддонах или на верстаке. | Приложение 15 | ВК | Все металлические детали не должны иметь забоин, задиров на рабочих и базирующих поверхностях и трещин в металле. Витки пружины должны сохранять шаг, и цилиндрический профиль пружины. Резьбовые поверхности должны быть без срывов, утонений и забоин. Головки болтов, гаек не должны иметь забоин и срывов. Резиновые изделия должны быть без деформаций и трещин. | Набор г/к, таль механическая г/п 1т, строп г/п 1т., керн, медная выколотка, отвертка слесарная, молоток слесарный, лупа, хомут - приспособление для поддержки напорной колонки во время ее монтажа – демонтажа, ветошь, бензин «нефрас». | Окисление, забоины на металлических поверхностях; трещины. | Отшлифовать (зачистить) металлические поверхности, при трещинах в металле – заменить детали. | Ремонтный персонал. |

| Срывы резьбовых поверхностей; Завалы шлицев, на поверхностях под ключ; | При срыве до 2х ниток резьбы – восстановить резьбы плашками или метчиками; Заменить крепежные изделия. | |||||||

| Трещины и деформации резиновых изделий. | Заменить резиновые изделия. | |||||||

| Деформация пружины. | Заменить пружину. | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |