Достоинства и недостатки различных типов изоляторов для ЛЭП

В современной энергетике передача электроэнергии от мест её производства к потребителям осуществляется по воздушным линиям электропередачи (ЛЭП) напряжением до 750 кВ и выше. Большое значение имеет надежность работы линий электропередачи и всего комплекса оборудования: трансформаторов, генераторов, коммутационной аппаратуры, компенсирующих устройств и т.д. В значительной мере решение этой задачи обеспечивается надежной работой изоляции электрических систем и оборудования, в частности правильным выбором типа изоляторов, которые в будущем будут эксплуатироваться на проектируемой линии.

По материалу применяемого диэлектрика изоляторы делятся на фарфоровые, стеклянные и полимерные.

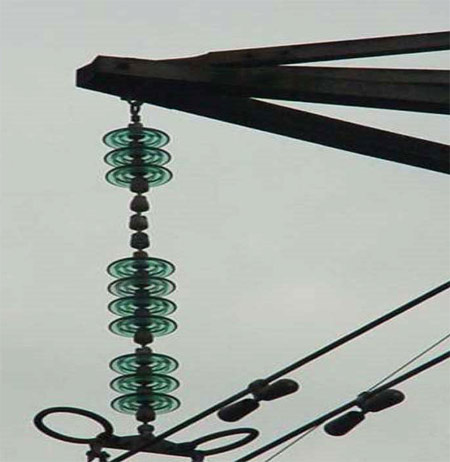

Самыми распространенными изоляторами, в настоящее время, являются фарфоровые и стеклянные, причем изоляторов из закаленного стекла в настоящее время выпускают больше, чем фарфоровых. Это объясняется тем, что изоляторы из закаленного стекла имеют ряд преимуществ перед фарфоровыми: технологический процесс их изготовления может быть полностью автоматизирован и механизирован; прозрачность стекла позволяет легко обнаружить при внешнем осмотре мелкие трещины и различные внутренние дефекты; применение стеклянных изоляторов позволяет отказаться от проведения в процессе эксплуатации периодических профилактических испытаний гирлянд под напряжением, так как каждое повреждение закаленного стекла приводит к разрушению изолирующей тарелки, которое легко обнаружить при обходе линии электропередачи эксплуатационным персоналом.

Наибольшей механической прочностью обладают полимерные (стеклопластиковые) изоляторы, что делает их применение, особенно при ультравысоких напряжениях, используемых в электроэнергетике, весьма перспективными. К числу преимуществ полимерных изоляторов также можно зачислить – высокую устойчивость к атмосферным загрязнениям, гидрофобность, простоту и удобство монтажа, высокую стойкость к перенапряжениям, высокая вандалоустойчивость, а также полимерные изоляторы обладают сниженным весом (более чем на 90%) по сравнению со стеклянными и фарфоровыми изоляторами.

Однако наряду с преимуществами также преобладают и недостатки в эксплуатации полимерных изоляторов – технология их изготовления еще недостаточно стандартизирована и отсутствует общепринятая единая система производства, отсутствие материала, который бы в достаточной мере удовлетворил требованиям, предъявляемым к нему, а также практически отсутствует опыт длительной эксплуатации данного вида изолятора.

В различных публикациях и на страницах Интернета, ведется обсуждение преимуществ, а также пути и методы решения задач устранения недостатков, которыми обладают полимерные изоляторы. Анализ и сделанные выводы показывают, что зарубежные специалисты более серьезно относятся к широкому применению полимерных изоляторов, в частотности ведется сбор информации, касающейся случаев выхода из строя и повреждаемости полимерных изоляторов. Исходя из собранной и обработанной информации производится анализ, систематизация и классификация причин повреждений и дефектов при эксплуатации полимерных изоляторов. Так на одной из страниц Интернета можно увидеть иллюстрированную таблицу, в которой рассмотрены наиболее часто встречающие дефекты и повреждения полимерных изоляторов.

У многих специалистов, эксплуатирующих электрооборудование, наиболее часто обсуждаемым вопросом является долговечность полимерного изолятора. В настоящее время, в зарубежных странах, с целью изучения свойств долговечности эксплуатации изолятора, проводится исследования по искусственному старению стеклопластика. Следует отметить, что результаты значительно расходятся с практическими данными.

Из произведенных опытов стало понятно что, долговечность тесно связана со степенью чистоты на поверхности изоляторов, и надо отметить, что для продления срока эксплуатации необходимо все-таки прибегать к очистке от образующихся загрязнений. Очистку изоляторов производят разнообразными способами – прибегают к обмыву под высоким давлением цельнолитых и модульных полимерных изоляторов, множество конструкций полимерных изоляторов позволяет применять периодическую сухую чистку, причем материалом для чистки может послужить обыкновенная дробленая кукуруза. В случае сильного загрязнения поверхности защитной оболочки изолятора можно прибегнуть к чистке ветошью или мягкой щеткой с применением воды. Мнения по вопросу повышенной грязестойкости у полимерных изоляторов специалистов многих стран расходятся, хотя как показывает практика, в районах с минимальным количеством загрязнений в атмосфере и экологически чистых районах после проведенных наблюдений необходимо отметить, что загрязнения имеют место скапливаться на поверхности полимерного изолятора, находящегося в эксплуатации и подвешенного в гирлянде ВЛ.

Еще одной проблеме, которой уделяется повышенный интерес, это явление «хрупкого излома» стержня изолятора. «Хрупким изломом» называется явление, при котором происходит химическая реакция между стеклопластиком и активными химическими веществами, в особенности кислотными растворами. Объясняя другими словами, хрупкое разрушение происходит при обмене ионами стеклянной решетки с ионами кислот, в сочетании с действием и механической нагрузки. Следует добавить, что активные вещества в различной концентрации находятся в воздухе и активно вступают в реакцию при обычном атмосферном воздействии. Так, например, вследствие прохождения электрических разрядов во влажном воздухе, так называемые токи утечки, образуется азотная кислота, которая вступает в реакцию с ионами стеклянной решетки полимерного изолятора. Как отмечают многие исследователи, занимающиеся изучением свойств достоинств и недостатков полимерных изоляторов, химическому разрушению более подвержены районы, у которых наблюдается повышенное содержание в атмосфере промышленных и химических выбросов, а также прилегающие районы с постоянно обдуваемыми их ветрами, в составе которых присутствует повышенное содержание множества видов солей.

Одним из достоинств полимерных изоляторов является надежность и удобство транспортировки. Однако и здесь присутствуют свои особенности. Некоторые из них: длительное пребывание ребер в деформированном состоянии может привести к потере их геометрической конфигурации; попадание на защитную оболочку изолятора агрессивных и загрязняющих веществ, не характерных для эксплуатационных загрязнений, может привести к частичной или полной потере эксплуатационных качеств; механические воздействия на защитную оболочку могут стать причиной её разгерметизации или повреждений, а также излома стержня, что приведет к потере работоспособности изолятора. Поэтому, предлагается использовать специальную транспортную тару. Это могут быть сплошные или решетчатые ящики, морские и железнодорожные контейнеры или специально разработанная тара для условий, которые исключают попадание агрессивных веществ (кислот, щелочей, растворителей, морской воды и т. д.), а также загрязнений и повреждений составных частей, упаковки и транспортной тары изготовителя. Зарубежные же специалисты выдвинули вариант транспортировки одного изолятора в контейнере из трубы ПВХ материала, но, к сожалению, это создает определенные неудобства.

Допускается транспортирование изоляторов в открытых кузовах автомобилей и других транспортных средств, в т.ч. без упаковки и транспортной тары изготовителя при условии наличия защиты от загрязнения (например, брезента и т.п.). При отсутствии транспортной тары рекомендуется хранение изоляторов в вертикальном положении. Однако, во всех случаях транспортирования и хранения должны приняты меры для исключения деформирования и повреждения составных частей изоляторов, например, посредством раскрепления за оконцеватели каждого из них деревянными брусками, планками, и т.п., ограничивающими их перемещение и контакт между собой.

По информационным данным зарубежных специалистов рекомендуется проводить испытания перед вводом в эксплуатацию напряжением в 1,5 раза больше эксплуатационного. Эта рекомендация связана со случаями перекрытия вновь установленных и введенных в эксплуатацию полимерных изоляторов. Следует отметить, что зарубежными исследователями ведется статистика в табличной форме, в которой охарактеризованы причины использования полимерных изоляторов. Таким образом, видно, что причина, которая побуждала бы массово использовать данный вид изолятора, отсутствует. Также по информационным данным необходимо отметить, что большинство зарубежных стран, за исключением европейских, признают повышенные антивандальные свойства, удобства транспортировки, а также достоинства при эксплуатации в экологически загрязненных районах, однако в то же время экономические причины не являются преобладающими.

Все выше описанные проблемы, к сожалению, мало обсуждаются в отечественной литературе. Это связано с уровнем производства полимерных изоляторов, поскольку изготовитель, исходя из логических размышлений, может потерять рынок сбыта, тем самым не стремится показывать недостатки, и пытается избежать излишнего интереса к проблемным вопросам со стороны потребителя.

На фоне множества рекламных акций достоинств полимерных изоляторов у потребителя сложилось ошибочное мнение, что полимерный изолятор является универсальным и сфера его применения практически не ограничена и что керамические изоляторы, эксплуатация которых ведется уже десятилетиями, являются устаревшими и не соответствуют предъявляемым к ним требованиям. Необходимо отметить, что сложившаяся ситуация может повлечь за собой серьезные проблемы с вытекающим отсюда последствиями.

Не возможно не упомянуть и о сравнительных свойственных характеристиках стеклянных и полимерных изоляторов. Принято считать, что основными недостатками стеклянных изоляторов являются ненадежная транспортировка, недостаточная антивандальная устойчивость и низкая ударопрочность. Причем ударопрочность стеклянных изоляторов повысить практически невозможно, то проблемы антивандализма и транспортировки подлежат дальнейшим обсуждениям.

Под проблемой антивандализма скрывается невозможность стеклянных изоляторов противостоять расстрелам, точнее преднамеренной стрельбе по ним оружий, в частности охотничьего ружья. Но по свидетельским данным персонала, эксплуатирующего данный вид изолятора эта проблема существования, так называемых «расстрелов», является сильно преувеличенной. Гирлянда с полным отсутствием изоляторов или частично в большом количестве осыпавшимися изоляторами явление довольно редкое. В большинстве случаев это отсутствие в гирлянде одного, реже двух рядом расположенных стеклянных изоляторов. Это можно объяснить тем, что на расстоянии 30-40 метров охотничья дробь рассеивается в диаметре около одного метра. Но при более точном выстреле вероятность повреждения более двух изоляторов довольно высокая. Из полученного опыта, можно сказать то, что дробь или пуля, попадающая в ребро юбки полимерного изолятора, либо застрянет, либо пройдет «навылет». А, попав дробью в стержень, последний разгерметизируется, при этом еще и повреждается оболочка. Однако, как показали испытания изолятора типа ФСК-70-6-27,5-А4, этот изолятор в сухом виде может выдержать испытательное напряжение 140 кВ, а, если изолятор ко всему еще, и увлажнен, то он перекроется при напряжении порядка 100-105 кВ. Таким образом, из полученных данных делается вывод, что характеристика снижается на 25—28%.

В то же время, производить осмотр подвергшихся «расстрелам» полимерных изоляторов необходимо с применением специальных оптических приборов, позволяющих рассмотреть с земли и обнаружить повреждения, практически очень сложно. Поэтому чтоб антивандальные свойства реально проявили себя в действии необходимо устанавливать их на небольшом расстоянии от поверхности земли.

Анализируя случаи повреждения линейных стеклянных изоляторов, которые в последнее время участились, необходимо принять во внимание, что данный вид изоляторов эксплуатируется 30 и более лет, и требует замены. Однако наряду с этими причинами существуют и другие. Одна из них произошла в 90-е годы ХХ в. в те времена, когда происходил развал бывшего СССР. В тот период истории происходила коммерциализация энергетической отрасли. Когда всеобщее внимание было направлено на обсуждение и решение политических вопросов, произошло ослабление контроля, которое привело к появлению фирм, которые «спекулировали» продавая старые изоляторы, под видом новых. Такие изоляторы не проходили положенных испытаний перед вводом в эксплуатацию и необходимо признать, что порой на рынок продаж шел некондиционный товар и некачественные подделки. И как следствие такая продукция имела место попасть в эксплуатацию на ВЛ. Но даже с учетом этих обстоятельств, согласно сравнительной характеристике количества отказов в год между стеклянными и полимерными изоляторами цифры не значительно разнятся.

И в заключение следует отметить, что из общего количества эксплуатируемых полимерных изоляторов приходится лишь только 1% установленных изоляторов на ВЛ, и при этом больше 90% - это изоляторы классов напряжений не выше 35 и 110 кВ. Сравнивая количество эксплуатируемых полимерных изоляторов со стеклянными, которых в несколько больше и это обуславливается соответственно большим количеством отказов, естественно создается впечатление о повышенной аварийности стеклянных изоляторов.