Выбор параметров и разработка методов диагностирования электрооборудования

При разработке методов диагностирования электрооборудования важной и сравнительно сложной задачей является определение оптимального набора параметров, используемых при диагностировании и характеризующих техническое состояние контролируемого объекта. Параметры, величины которых целесообразно измерять при диагностировании электрооборудования, характеризуются номинальными значениями и полем допусков, зависимостями номинальных значений от внешней среды (например, токов утечки изоляции от степени ее увлажнения), закономерностями изменения в зависимости от времени эксплуатации или наработки, требуемой точностью измерений и др. В электрических машинах и аппаратах значительное число параметров можно измерить непосредственно (напряжение, частоту и др.). Для измерения остальных параметров применяют преобразователи. Для выбора применяемых при диагностировании параметров, характеризующих техническое состояние узлов и деталей электрической машины или аппарата, их можно классифицировать следующим образом:

- параметры, выраженные электрическими величинами и позволяющие измерять их значения непосредственно (напряжение и сила переменного или постоянного токов, частота, длительности и амплитуды импульсов, индуктивности, емкости, сопротивления и др.);

- параметры, выраженные электрическими величинами и требующие для своего измерения дополнительного преобразования (большие или малые токи и напряжения, модуляция и др.);

- параметры, измеряемые косвенным путем;

- параметры, выраженные не электрическими величинами и требующие для своего измерения первичного преобразования (температура перемещения и др.);

- параметры, оценка которых проводится визуально (наличие следов перегрева или нагара на контактных поверхностях, наличие раковин на поверхности коллектора или контактных колец и др.).

По информативности параметры можно условно разделить на две группы: обобщенные и локальные. Обобщенный параметр несет большое количество информации и характеризует состояние нескольких или одного узла, нескольких деталей, а локальный — только одной детали (элемента).

Для оценки технического состояния электрической машины или аппарата можно измерить многие десятки параметров, однако такое измерение требует наличия большого числа приборов и больших затрат времени, что может свести эффективность применения диагностирования до минимума и даже привести к убыткам. Поэтому из совокупности параметров выбирают оптимальное их число и сочетание, обеспечивающее требуемую достоверность результатов диагноза при минимальных затратах. Часто приходится исключать из диагностического ряда параметры, несущие большой объем информации, но имеющие высокую стоимость измерения. Следовательно, выбор диагностических параметров для данной электрической машины или аппарата сводят к решению задачи оптимизации набора этих параметров. В табл. 1 приведены основные параметры, характеризующие техническое состояние электродвигателей.

При выборе диагностических параметров руководствуются следующими основными положениями. Каждому значению проверяемого параметра узла или детали электрооборудования (например, провалу контактов магнитных пускателей) должно соответствовать только одно значение диагностического параметра (требование однозначности). Диагностический параметр должен относительно легко измеряться по возможности простыми средствами (требование доступности и удобства измерения). Диагностический параметр должен иметь как можно больший диапазон измерения при изменении контролируемого параметра узла или детали в процессе работы электрооборудования, что позволяет повысить точность измерения и достоверность диагностирования (требование широты области изменения).

При выборе номенклатуры диагностических параметров обычно проводят анализ всех параметров, характеризующих техническое состояние электрической машины или аппарата, выраженных физическими величинами, которые можно измерить. В первую очередь анализируют параметры, которые можно измерить непосредственно, не прибегая к преобразованиям. Особое внимание обращается на отсутствие обратной связи между параметрами и состоянием контролируемого узла или детали. Если параметр оказывает влияние на процесс работы или техническое состояние диагностируемого узла или детали, то он не может служить диагностическим и из дальнейшего рассмотрения исключается.

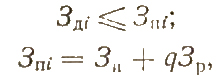

При анализе диагностических параметров предпочтение отдается параметрам, имеющим прямую функциональную связь с техническим состоянием диагностируемого узла или детали и обладающим большой информативностью. Кроме потенциала информативности для каждого диагностического параметра определяют приборы, которыми его можно измерить, а также трудоемкость и стоимость измерения. В общем случае применение параметра в качестве диагностического целесообразно, если соблюдается условие, при котором затраты Здi на определение технического состояния элемента с помощью диагностического параметра меньше или равны затратам 3ni на определение технического состояния этого же элемента путем «прямого» измерения параметров после разборки электрической машины или аппарата, т. е. когда

где Зn — затраты на измерение параметров элемента после разборки электрической машины или аппарата, р.; Зр — затраты на разборочно-сборочные работы для определения технического состояния электрической машины или аппарата, р.; q — вероятность отказа электрической машины или аппарата вследствие отказа данного элемента.

В уравнении 2-й член правой части выражает часть затрат на разборку и сборку электрической машины или аппарата, приходящихся на определение технического состояния данного элемента.

При выборе диагностических параметров в 1-ю очередь отклоняются параметры, не удовлетворяющие условию, а также малоэффективные и имеющие большую стоимость измерения. При определении стоимости диагностирования учитывают затраты времени на диагностирование, разряд и тарифные ставки диагностов, амортизационные отчисления на приборы, затраты на электроэнергию и другие расходы.

После определения диагностических параметров следующим этапом работ является выбор и разработка методов и средств для диагностирования, после чего можно уточнить стоимость диагностирования и окончательно установить номенклатуру диагностических параметров. В связи с тем, что для определения технического состояния деталей и узлов электрооборудования разработано и использовано на практике определенное число методов, вначале из них выбирают методы, отвечающие требованиям диагностирования электрооборудования без разборки и обеспечивающие измерение диагностических параметров. Поскольку известными методами обычно нельзя измерять все требуемые диагностические параметры, часто возникает необходимость разработки новых методов, вызванная следующими причинами:

- неприспособленностью конструкции электрооборудования к диагностированию;

- невозможностью из-за конструктивных особенностей электрооборудования использования отдельных параметров, несущих большой объем информации и обеспечивающих высокую достоверность результатов, в качестве диагностических;

- трудностью применения для диагностирования некоторых методов, разработанных для определения технического состояния деталей и узлов электрооборудования после разборки;

- целесообразностью использования при диагностировании определенного сочетания двух и более параметров.

Диагностирование применяется в практике эксплуатации сравнительно недавно, поэтому ранее при разработке конструкций электрооборудования не учитывались требования его приспособленности к диагностированию. К сожалению, при разработке нового электрооборудования конструкторы, стараясь герметизировать основные узлы электрических машин и аппаратов, упускают из виду требования обеспечения к ним достаточного доступа во время эксплуатации. Это в большой степени затрудняет, а в некоторых случаях делает невозможным применение при диагностировании ряда параметров, обладающих большой информативностью и обеспечивающих высокую точность результатов при незначительных затратах. Например, конструкцией электрооборудования не предусматриваются места установки датчиков для измерения таких обобщенных диагностических параметров, как вибрация, не предусматриваются встроенные датчики для контроля технического состояния основных узлов. Установка встроенных датчиков для контроля технического состояния особенно себя оправдывает в ответственном электрооборудовании, доступ к которому невозможен или затруднен (погружные электродвигатели и др.). Большой информативностью о техническом состоянии узла подшипников вращающихся электрических машин обладает величина зазора между телами качения п беговыми дорожками, однако этот параметр легко можно было измерить только при разобранной машине.

Довольно часто эффективные методы определения технического состояния деталей и узлов разобранного электрооборудования невозможно применить для безразборного диагностирования. Поэтому для упрощения и снижения затрат на диагностирование в ряде случаев разрабатываются новые методы или приспосабливаются известные эффективные методы к условиям безразборного диагностирования. Примером может служить применение метода определения технического состояния межвитковой изоляции обмотки статора асинхронных короткозамкнутых электродвигателей, пригодного для применения при вынутом из расточки статора роторе, для диагностирования собранных электродвигателей. С этой целью потребовалось дополнительно разработать способ, позволяющий исключить получение при диагностировании недостоверных результатов, обусловленных магнитной асимметрией, вносимой короткозамкнутой обмоткой ротора в магнитные цепи фаз электродвигателя.

Кроме того, часто для определения остаточного ресурса элементов и узлов электрооборудования требуется разрабатывать методы диагностирования, основанные па применении нескольких характеристик одного диагностического параметра или определенного сочетания двух или нескольких параметров, что дает большой объем информации, одновременно снижая трудоемкость и упрощая обработку данных диагностирования. Например, при диагностировании корпусной и межфазной изоляции определяют четыре характеристики диагностического параметра тока утечки при приложении напряжения постоянного тока. С этой целью при измерении токов утечки фиксируют колебания или броски тока (характеризуют наличие трещин, булавочных отверстий и пустот в изоляции), абсолютное значение тока утечки (характеризует наличие повреждений, загрязнение или увлажнение изоляции), относительное приращение токов утечки при увеличении напряжения на определенное значение (позволяет в качестве вспомогательного критерия распознать причину больших токов утечки — наличие трещин, повреждений или загрязнения, увлажнения изоляции), а также несимметрию токов утечки обмоток фаз (указывает на наличие местных дефектов в изоляции фазы).

Исходя из вышеизложенного, общие требования к разработке или выбору методов диагностирования следующие:

- должны быть простыми и не требовать для своей реализации применения или разработки сложных и дорогостоящих диагностических средств;

- должны обеспечивать требуемую достоверность результатов диагностирования;

- при проведении измерении не требовать режимов работы электрооборудования, которые трудно осуществить на практике;

- по сравнению с другими методами и способами обеспечивать сокращение времени и затрат средств на диагностирование.

При разработке методов в 1-ю очередь стремятся для упрощения процесса измерения и повышения эффективности диагностирования использовать детали и узлы электрооборудования в качестве датчиков или средств перемещения одних деталей относительно других. Например, обмотку катушки магнитного пускателя можно использовать для измерения перемещения контактов при диагностировании контактной системы, а обмотки и магнитопровод электродвигателя — в качестве электромагнита, перемещающего ротор в радиальных направлениях параллельно расточке статора, при измерении зазоров в подшипниках.

Разработка методов обычно ведется на основании статистических данных о режимах работы, функциональных зависимостей величин параметров от времени работы электрооборудования, а также данных теоретических и экспериментальных исследований.

Дополнительно по теме:

- Основные параметры, характеризующие техническое состояние короткозамкнутых асинхронных электродвигателей со всыпной обмоткой

- Выбор и разработка средств для диагностирования электрооборудования

- Система планово-предупредительного ремонта

- Этапы разработок по диагностированию электрооборудования

- Определение узлов и деталей, подлежащих диагностированию