Старение, дефекты и повреждения изоляции обмоток электрических машин и аппаратов

Обмотки являются наиболее важной и сложной по условиям работы частью электрических машин и аппаратов. Выход обмоток из строя в большинстве случаев обусловлен повреждениями изоляции. Определением причин выхода из строя обмоток электрических машин и аппаратов в разных отраслях народного хозяйства занимались многие исследователи На основании сбора и статистической обработки данных об эксплуатации около 5,5 тыс. асинхронных двигателей на промышленных предприятиях установлено, что более 84% всех отказов происходит из-за различных повреждений обмоток. Согласно данным у электродвигателей, работающих в сельском хозяйстве, 80% отказов возникают в результате повреждения изоляции; выход электродвигателей из строя в большинстве случаев возникает в связи с повреждением изоляции.

На обмотки и особенно на их изоляцию в процессе эксплуатации действуют электромагнитные силы, вибрация, температура, окружающая среда и другие факторы. Совместное действие перечисленных выше факторов приводит к необратимым процессам изменения структуры и химического состава изоляции, т. е. к старению изоляции. Кроме того, в изоляции могут иметься дефекты, возникающие как в процессе изготовления материалов, из которых состоит изоляционная конструкция электрической машины или аппарата (например, булавочные отверстия или посторонние включения в слое изоляционного покрытия обмоточных проводов), так и при изготовлении самой изоляционной конструкции. Особенно часто при укладке обмоток повреждается витковая изоляция, что значительно сокращает срок их службы. Использование при укладке обмоток металлического инструмента зачастую приводит к продавливанию и прорезанию изоляционного слоя проводов. Резкие перегибы обмоточного провода при намотке также способствуют образованию в изоляции значительных механических напряжений, в результате чего возникают трещины.

Количество дефектов в витковой изоляции снижается при уменьшении коэффициента заполнения паза. Уменьшение коэффициента заполнения паза на 2,5% и применение «мягкого» инструмента при укладке обмоток позволяет повысить надежность изоляции электродвигателей на 5,5%.

Развитие местных дефектов обычно приводит к повреждениям изоляционных конструкций в 1-й период работы после ввода электрических машин в эксплуатацию. Как правило, такие повреждения возникают в виде пробоя межвитковой изоляции. На надежность работы обмоток также отрицательно влияет растяжение проводов при наматывании катушечных групп на намоточных станках. Это растяжение может достигать 5—7% длины провода.

В процессе работы на обмотки электрических машин воздействуют электродинамические и механические усилия, достигающие больших значений при пусках и реверсировании. Так, пусковые токи короткозамкнутых электродвигателей превышают номинальные в 5 — 7 раз, в связи с чем на обмотки действуют значительные электродинамические силы, значения которых пропорциональны квадрату токов. Под действием этих усилий в изоляции возникают трещины, а также механические повреждения.

Особенно опасной для изоляции обмоток электрических машин является вибрация, возникающая в связи с неуравновешенностью вращающихся частей, изгибом вала, при износе подшипников, при обрыве стержней короткозамкнутых обмоток роторов и по другим причинам. Вибрация может также передаваться на электрические машины со стороны механизмов, приводом которых они являются. Вызываемые вибрацией силы действуют на протяжении всего периода работы электрических машин и приводят к потере механической и электрической прочности изоляции обмоточных проводов и компаунда, которым пропитывают обмотку для ее цементации. Все это может также привести к повреждению изоляции. Вибрация может сократить срок службы изоляции в несколько раз.

К износу витковой изоляции может приводить трение между витками и витков о корпусную изоляцию, возникающее в электрических машинах из-за разных коэффициентов теплового расширения меди обмоток и активной стали сердечников. Обычно такое трение происходит при нагревании электрических машин во время пуска и работы, а также при охлаждении после ее выключения из сети.

Определенное влияние на техническое состояние изоляции электрических машин оказывает тепловое и электрическое старение. Важными характеристиками изоляционных конструкций электрических машин и аппаратов являются теплостойкость и нагревостойкость. Теплостойкость характеризует способность изоляционных материалов сохранять свои свойства при кратковременных нагревах, а нагревостойкость — сохранять свойства без существенного ухудшения в течение длительного периода, если температура не превышает допустимых значений, установленных для данного класса изоляции. Нагревостойкость в основном определяется скоростью старения изоляции.

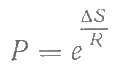

Важнейшим показателем, используемым при эксплуатации, диагностировании и прогнозировании работоспособности изоляции является срок ее службы. Особое внимание со стороны исследователей было уделено установлению зависимости срока службы изоляции от температуры, при которой она работает. В результате было сформулировано «правило восьми градусов». В соответствии с этим правилом, повышение температуры на каждые восемь градусов приводит к сокращению срока службы изоляции вдвое. Аналитически «правило восьми градусов» записывается следующим выражением:

![]()

В логарифмической форме уравнение принимает вид

![]()

Из уравнения видно, что логарифм срока службы изоляции имеет линейную зависимость от температуры.

Несмотря на то, что выражение установлено на основании большого объема экспериментального материала, его использование при прогнозировании ресурса работы электрооборудования во многих случаях не приводит к получению достаточно достоверных результатов.

Другим путем определения срока службы изоляции с учетом воздействия температуры является использование общих законов кинетики химических реакций, установленных Вант Гоффом и Аррениусом.

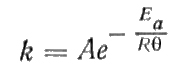

Вант Гофф и Аррениус установили следующую зависимость скорости химических реакций от температуры:

![]()

Происходящие в изоляции окислительные процессы относятся к мономолекулярным реакциям, для которых постоянную скорости реакции k можно определить из уравнения

![]()

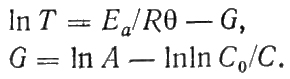

Коэффициенты А и В связаны с постоянными, характеризующими химический состав и структуру участвующего в реакции вещества, следующими соотношениями:

![]()

где R — универсальная газовая постоянная (8,317 Дж/ (град-моль); Еа — энергия активации (избыточное количество энергии, которым должна обладать молекула для преодоления энергетического барьера, чтобы быть способной к данному химическому взаимодействию); Z — число столкновений между реагирующими молекулами в единицу времени; Р — фактор вероятности надлежащей ориентации молекул при столкновении.

Величину Р определяют из выражения

где ΔS — энтропия активации (величина, характеризующая долю общего числа столкновений, при которых молекулы ориентированы надлежащим образом).

На основании приведенных выше зависимостей уравнение Вант Гоффа — Аррениуса записывается следующим образом:

В этом выражении постоянная скорости реакции представляет собой величину, определяющую относительное число эффективных столкновений частиц, завершающихся химическим взаимодействием. При использовании уравнения Вант Гоффа — Аррениуса с целью установления времени, в течение которого изоляция достигает своего предельного состояния (срока службы), после соответствующих преобразований и совместного решения уравнений получим выражение для срока службы изоляции

В таблице приведены усредненные значения постоянных Еа, G и В для изоляционных материалов различных классов нагревостойкости изоляции.

| Класс изоляции | Еа, Дж/моль | G | В⋅10—4, ºС |

| A | 7,90 | 15,3 | 0,95 |

| E | 8,19 | 15,1 | 0,985 |

| B | 8,48 | 15,5 | 1,02 |

| F | 10,55 | 19,7 | 1,27 |

| H | 12,89 | 24,2 | 1,55 |

| C | 12,89 | 21,8 | 1,55 |

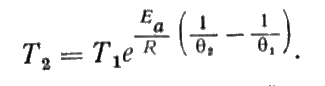

Если известен срок службы изоляции Т1 при температуре θ1, то срок службы Т2 при температуре θ2 можно определить по формуле

Электрическому старению под действием электрических полей подвержена изоляция высоковольтных машин, причем практическое влияние полей обнаруживается в изоляции обмоток электрических машин напряжением 6 кВ и выше. Особую угрозу для проработавших определенное время электрических машин, изоляция которых имеет определенную степень старения, имеют коммутационные перенапряжения, так как электрическая прочность их изоляции понижена. Коммутационные перенапряжения могут превышать амплитудное значение питающего напряжения в 7 раз.

Большое влияние на ускорение процесса старения изоляции оказывает влага. В основном проникновение влаги в изоляцию обмоток электрических машин происходит в нерабочие периоды, особенно при остывании машин, когда давление в порах и капиллярах изоляции несколько ниже атмосферного. Проникновение влаги вызывает гидролитическое разрушение изоляционных материалов, особенно имеющих волокнистую структуру. Периодическое проникновение влаги в изоляцию и ее удаление подсушкой во время работы электрических машин способствует развитию пор в изоляции. При этом пропитка обмоток компаундирующими лаками только замедляет процесс увлажнения и подсушки изоляции, а не исключает его. Увлажнение является одной из главных причин пробоя изоляции обмоток электрических машин, особенно намотанных проводами с хлопчатобумажной оплеткой, имеющей высокую гигроскопичность. Проникающая в поры и трещины влага значительно снижает электрическую прочность изоляции. Опасным является .также увлажнение загрязненных обмоток. При увлажнении резко снижается напряжение пробоя в местах дефектов и тем самым создаются условия для возникновения дуговых разрядов при сравнительно низких значениях перенапряжений. Экспериментальные исследования показали, что при увлажнении обмоток с дефектами в изоляции сопротивление изоляции снижается в несколько десятков раз и при этом резко увеличиваются токи утечки через изоляцию. В этих случаях через дефекты в изоляции под действием напряжения проходит ток, разрушающий изоляцию, вследствие чего возникает короткое замыкание между витками обмоток или замыкание обмоток на землю. Электрические машины, имеющие такие дефекты изоляции, требуют замены обмоток, т. е. капитального ремонта.

Процесс развития дефектов в межвитковой изоляции всыпных обмоток электрических машин можно представить следующим образом. Если изоляция не имеет технологических дефектов, то под действием температуры, вибрации, увлажнения, внешней среды и других факторов в течение времени происходит постепенное старение изоляции, выражающееся в ее усыхании, испарении летучих компонентов, потере эластичности, возникновении пор и трещинок. В наиболее «слабых» местах изоляции возникают местные дефекты, имеющие низкое значение напряжения пробоя. В моменты перенапряжений (атмосферных или коммутационных) в месте дефекта возникают искровые разряды, которые повторяются при каждом последующем перенапряжении, значение которого превышает напряжение пробоя места дефекта. Вследствие действия разрядов пробивное напряжение постепенно уменьшается до тех пор, когда в месте дефекта начинает возникать дуговой разряд от рабочего напряжения между витками. В этом случае происходит полное межвитковое замыкание и обмотка электродвигателя выходит из строя.

В связи с тем, что пробивное напряжение в месте дефекта после 1-го пробоя достаточно большое, а перенапряжения в витках обмоток достигают значения пробивного напряжения не часто, с момента возникновения дефекта в изоляции до полного виткового замыкания проходит определенное время.

Значительный интерес представляют процессы повреждения изоляции обмоток погружных электродвигателей, еще недостаточно освещенные в технической литературе. У погружных электродвигателей, применяемых для привода электронасосов водоподъемных скважин, обмотки статоров наматывают проводом ПЭВВП, имеющим двухслойную изоляцию. Внешний слой изоляции, толщиной от 0,4 до 0,8 мм в зависимости от размера провода, изготовляют из поливинилхлоридного пластиката ПХ В-489, а внутренний — толщиной 0,05 мм — из эмальлака «винифлекс». Применяя двухслойную изоляцию разработчики старались повысить работоспособность провода, так как обмотки погружных электродвигателей работают в воде.

Результаты анализа повреждений изоляции поступающих в капитальный ремонт погружных электродвигателей показывают, что 72,6% повреждений изоляции относится к пробоям в пазах и в лобовых частях. Следует отметить, что износ радиальных подшипников погружных электродвигателей приводит к задеванию активной стали ротора за статор и, как следствие, к повреждению изоляции в месте задевания. Поэтому можно предполагать, что 24,16% случаев отказов изоляции обмоток вызвано чрезмерным износом подшипников электродвигателей.

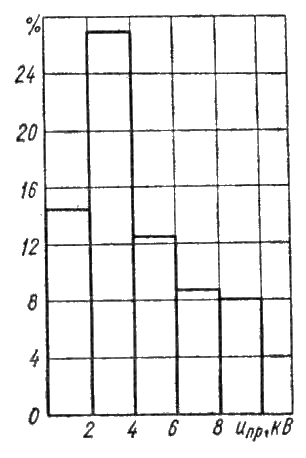

В связи с тем, что электрическая прочность является одним из основных показателей работоспособности изоляции обмоток, для выяснения причин и механизма развития дефектов в изоляции была определена электрическая прочность изоляции обмоток 48 погружных электродвигателей, поступивших в капитальный ремонт. Кроме того, были проведены исследования работоспособности изоляции 80 макетов обмоток, намотанных проводом ПЭВВП. Испытания показали, что у всех 48 электродвигателей повреждение изоляции в процессе эксплуатации имело место только у одной из фаз, две другие фазы имели достаточно работоспособную изоляцию, пробивное напряжение которой превышало 2 кВ. Результаты определения электрической прочности изоляции обмоток этих электродвигателей иллюстрирует гистограмма, показанная на рис. 3.

Рис. 3. Гистограмма распределения пробивного напряжения изоляции погружных электродвигателей

Исследование работоспособности 80 макетов обмоток в течение 21 тыс. ч работы в условиях, имитирующих условия работы обмоток погружных электродвигателей, позволило установить основную причину пробоя изоляции обмоток — развитие местных дефектов, имеющихся в изоляции. Этот вывод подтверждается тем, что пробивное напряжение изоляции поврежденных макетов (при исключении места повреждения) превышало 5 кВ, а изоляция проводов большинства неповрежденных макетов обмоток после наработки 12 тыс. ч выдерживала без пробоя испытательное напряжение 10 кВ.

Было установлено, что пробой изоляции обмоток статоров, как правило, вызван не общим старением, а развитием местных дефектов в изоляции, которые возникают при изготовлении провода (посторонние включения) и механическими повреждениями при намотке обмоток. Вследствие развития местных дефектов в поливинилхлоридном слое изоляции возникают каналы и трещины, через которые поступает вода ко 2-му слою изоляции из эмальлака. В связи с тем, что эмальлак не приспособлен к работе в воде, через определенное время совместное действие воды, напряжения и температуры разрушает и этот изоляционный слой.

Проведенные исследования позволили выяснить процесс выхода из строя обмоток погружных электродвигателей при пробое изоляции. Вначале через место пробоя или механического повреждения изоляции начинает протекать ток, который постепенно нагревает изоляцию в месте пробоя. Нагретая изоляция разрушается, проходящий через место повреждения ток увеличивается, нагревает изоляцию расположенных рядом с дефектом витков обмотки и в их изоляции также возникают трещины. После определенного периода работы возникает витковое замыкание, ток в поврежденных витках быстро увеличивается, нагревает изоляцию по всей длине короткозамкнутых витков и она выходит из строя, спекаясь и растрескиваясь.

Важным элементом изоляционной конструкции погружных электродвигателей является изоляция мест соединения обмоток статора в звезду и мест соединения выводных проводов с токоподводящими кабелями. Она состоит из нескольких слоев липкой изоляционной ленты типа ПХЛ-20-0,2 и работает в воде. В связи с этим были проведены исследования работоспособности изоляционной ленты ПХЛ-20-0,2 при разных режимах работы погружных электродвигателей. Работоспособность изучалась на 108 местах соединений, изолированных лентой ПХЛ-20-0,2 в соответствии с техническими условиями на проведение изоляционных работ при изготовлении погружных электродвигателей. При исследовании в течение 13,8 тыс. ч работы изоляции мест соединений через каждые 2 тыс. ч измеряли токи утечки изоляции при изменении напряжения постоянного тока в диапазоне от 400 до 1800 В. Полученные результаты показали, что токи утечки через изоляцию мест соединений очень малы и при наработке 13,8 тыс. ч и напряжении 600 В не превышают 0,24 мкА для изоляции из трех слоев ленты ПХЛ-20-0,2 и 0,2 мкА — для изоляции из шести слоев. Абсолютные значения токов утечки изоляции мест соединений составляют не более 1% токов утечки изоляции обмотки статора и при определении технического состояния изоляции погружных электродвигателей могут не учитываться.

В результате был сделан вывод, что изоляция мест соединений обмотки статора, выполненная качественной изоляционной лентой ПХЛ-20-0,2 при соблюдении технологии проведения изоляционных работ, является достаточно надежным элементом изоляционной конструкции погружных электродвигателей и может работать продолжительное время без ухудшения диэлектрических свойств. Следует отметить, что у погружных электродвигателей дефекты изоляции мест соединений, еще встречающиеся в условиях эксплуатации, в преобладающем большинстве случаев возникают вследствие некачественной намотки изоляционной ленты и перегревания изоляции во время прохождения через место соединения больших токов при перегрузке электродвигателей и при коротком замыкании. Так, при повышении температуры изоляции от 15 до 50° С токи утечки увеличиваются в 10—15 раз.

Анализ повреждений электрических машин показывает, что изоляция обмоток является одним из наиболее важных элементов конструкции, ограничивающих работоспособность машин. Техническое состояние изоляции необходимо контролировать в процессе эксплуатации.

Дополнительно по теме:

- Повреждения и дефекты обмоток роторов и якорей электрических машин

- Износы и повреждения подшипников электрических машин

- Износы и повреждения активной стали электрических машин

- Износы и повреждения коллекторов, контактных колец и щеточного механизма электрических машин

- Износы и повреждения аппаратов управления и защиты электрических машин и установок

- Диагностирование обмоток электрических машин

- Разработка технологий диагностирования электрооборудования

- Поиск неисправностей электрооборудования

- Закономерности процессов износа деталей и узлов электрооборудования

- Основные параметры, характеризующие техническое состояние короткозамкнутых асинхронных электродвигателей со всыпной обмоткой