Физические основы прогнозирования технического состояния электрооборудования

Детали и узлы электрооборудования при эксплуатации изнашиваются и стареют, причем интенсивность изнашивания и старения зависит от многих факторов. Так, интенсивность износа и старения изоляционных конструкций электрических машин зависит не только от продолжительности работы и свойств применяемых материалов, но и от механических воздействий, температуры, воздействий внешней среды и др.

Несмотря на то, что на каждую отдельную электрическую машину или аппарат воздействует определенное, присущее только данной машине или аппарату сочетание факторов, обусловливающих ту или иную скорость потери эксплуатационных свойств, результаты воздействия каждого фактора на потерю свойств подчиняются определенному закону. Так, влияние на скорость процессов старения изоляции рабочей температуры можно выразить зависимостью скорости химических реакций от температуры по уравнению Вант Гоффа — Аррениуса.

Механические напряжения, которым подвергаются материалы изоляционной конструкции электрооборудования как в процессе изготовления, так и при эксплуатации, также приводят к старению изоляции. Уменьшение срока службы изоляции под воздействием механических напряжений и при изменении структуры материала подчиняется определенному закону.

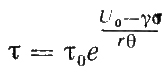

Так, в соответствии с формулой Журкова долговечность, напряжение материала и температура изоляционного материала связаны зависимостью:

где τ — долговечность; τ0 — постоянная; σ — напряжение; θ — абсолютная температура; г — газовая постоянная; U0 — энергия активации разрушения при отсутствии механических напряжений; γ — постоянная, характеризующая влияние структуры на распределение напряжений в материале.

Следует отметить, что срок службы изоляции может значительно изменяться не только под воздействием механических напряжений и температуры, но и под воздействием других факторов.

Таким образом, происходящие в изоляции электрооборудования физические и химические процессы подчиняются определенным законам, что обусловливает возможность с определенной степенью точности заранее предсказывать (прогнозировать) на основании данных соответствующих измерений техническое состояние изоляции в будущем.

В работах многих исследователей показано, что износ деталей в сопряжениях машин и механизмов пропорционален работе сил трения, т. е. произведению сил нормального давления на коэффициент трения и путь действия сил трения. В свою очередь каждый из множителей зависит от ряда факторов. Сила нормального давления зависит в основном от нагрузки машины или от режима ее работы, коэффициент трения — от состояния поверхностей трения и качества смазки, путь действия сил трения — в основном от продолжительности работы при заданных режимах. Это положение распространяется и на детали механической части электрооборудования.

Таким образом, можно сделать вывод, что физико-химические процессы изменения свойств и размеров деталей и узлов механической части электрических машин и аппаратов также подчиняются определенным законам и их техническое состояние с определенной степенью точности можно прогнозировать.

Прогнозирование технического состояния электрооборудования, т. е. процесс предсказания изменения параметров в будущем, является сравнительно трудной технической задачей. Это связано с тем, что на техническое состояние даже однотипных деталей и узлов электрооборудования влияет сочетание большого числа факторов, часть из которых трудно учесть.

По условиям технологии производства детали и узлы электрических машин и аппаратов, как и прочих технических устройств, изготовляются с определенными допусками по размерам, химическому и структурному составам материалов. Это также оказывает влияние на интенсивность износа или старения деталей и узлов. Кроме того, на интенсивность износа деталей и узлов электрооборудования существенно влияет организация и периодичность технического обслуживания и текущего ремонта. Если техническое обслуживание и ремонты проводят нерегулярно или вообще не проводят, скорость износа узлов и деталей значительно увеличивается и износы быстро достигают своих предельных значений. В результате все перечисленные выше факторы влияют на достоверность прогнозирования работы электрооборудования.

Следует отметить, что разработанные до настоящего времени методы прогнозирования не дают возможность предсказывать внезапные отказы, т. е. отказы, характеризующиеся скачкообразным изменением параметров состояния детали или узла электрооборудования до предельного значения. Прогнозировать с определенной степенью точности можно постепенные отказы, характеризующиеся постепенным изменением параметров технического состояния и обусловленные износом или старением материала деталей или узлов электрооборудования.

Износ и старение — это процессы, характеризующие изменение технического состояния электрооборудования во времени. Они отражают изменения, происходящие в электрооборудовании и приводящие к ухудшению его свойств. Такое ухудшение свойств при эксплуатации обусловливает наличие детерминированной (определяющей) составляющей в процессах износа и старения деталей и узлов. Влияние большого числа различных факторов приводит к ускорению или к замедлению процессов износа или старения во времени, т. е. накладывает на процесс случайную составляющую. Поэтому принимают, что процессы износа и старения деталей и узлов в основном содержат детерминированную и случайную составляющие. Влияние каждой из этих составляющих для каждого конкретного случая может быть преобладающим, что отражается на характере процесса износа или старения.

Основной задачей прогнозирования является определение остаточного ресурса элементов электрических машин и аппаратов. Задачами прогнозирования в процессе эксплуатации электрооборудования являются: сокращение трудоемкости и стоимости работ, выполняемых при текущих ремонтах, так как они проводятся только при необходимости, т. е. при полном исчерпании ресурса деталей и узлов; определение сроков регулировочных и ремонтных работ, а при полной выработке ресурса — сроков замены электрооборудования; определение потребного числа запасных частей; сокращение сроков нахождения электрооборудования в ремонте (так как будут известны элементы и узлы, подлежащие ремонту или замене); установление сроков (периодичности) проведения диагностирования; проверка качества выполнения регулировочных и ремонтных работ.

В соответствии с ГОСТ 13377—75 «Надежность в технике. Термины и определения» ресурс — это наработка объекта от начала эксплуатации или ее возобновления после ремонта до наступления предельного состояния, т. е. когда дальнейшая эксплуатация должна быть прекращена исходя из требований техники безопасности или экономических соображений.

Обычно при достижении предельного состояния данная деталь или узел электрической машины и аппарата подлежат ремонту (восстановлению) или списанию.

Если рассматривать ресурс работы электрической машины или аппарата, то их отказ или угроза отказа обычно наступает по вине одной-двух деталей или узла, что связано с нереальной прочностью и с разной износостойкостью деталей и узлов электрооборудования. Конструкцией электрооборудования обычно предусматривается несложная замена части быстроизнашивающихся деталей, например, щеток электрических машин, которые заменяют при техническом обслуживании. Для замены других деталей и узлов (например, подшипников) электрооборудование подлежит разборке. После замены или ремонта деталей, исчерпавших ресурс работы, электрическая машина вновь становится работоспособной и имеет определенный запас времени работы до следующей угрозы потери работоспособности.

В технике наиболее часто при определении ресурса пользуются такими терминами, как доремонтный, межремонтный, остаточный и использованный ресурс. Доремонтный ресурс характеризуется наработкой новой электрической машины или аппарата от начала эксплуатации до 1-го ремонта, а межремонтный — наработкой между ремонтами. При прогнозировании обычно определяется остаточный ресурс, т. е. наработка электрооборудования от момента диагностирования (контроля) до предельного состояния, оговоренного технической документацией. Использованный ресурс характеризуется наработкой электрооборудования после изготовления или ремонта до момента диагностирования (контроля).

Определение остаточного ресурса электрооборудования позволяет объективно определить момент необходимости ремонтного воздействия, отвечающего наиболее полному использованию ресурса деталями и узлами.

Для ориентировочного сравнения технического состояния элементов диагностируемой машины или аппарата, которые характеризуются различными диагностическими параметрами, можно пользоваться понятием коэффициента технического ресурса. С помощью этого коэффициента оценивают остаточный ресурс детали, сопряжения или узла. Для параметров, абсолютные значения которых увеличиваются в процессе эксплуатации оборудования, коэффициент технического ресурса вычисляется по формуле:

![]()

где Пп — предельное значение параметра; Пн — номинальное значение параметра; Пи — измеренное значение параметра.

Если в процессе эксплуатации значение параметра уменьшается, то коэффициент остаточного ресурса определяется выражением:

![]()

Для нового элемента узла или машины кост = 1, а для полностью исчерпавших свой ресурс кост = 0. С наибольшей точностью коэффициент ресурса характеризует техническое состояние объекта диагностирования, когда измеряемый диагностический параметр изменяется в процессе эксплуатации по линейному закону.

Дополнительно по теме:

- Проверка работы элементов электромагнитных расцепителей автоматических выключателей

- Определение технического состояния и настройка элементов тепловой защиты

- Основные пути решения задач прогнозирования

- Этапы развития форм организации эксплуатации электрооборудования

- Диагностирование контактных систем низковольтных аппаратов

- Контроль напряжения втягивания и отпускания якорей магнитных пускателей