Диагностирование подшипников без разборки электрических машин

Наряду с изоляцией обмоток, от технического состояния подшипников зависит работоспособность электрических машин. Повреждение или чрезмерный износ подшипников наиболее часто приводят к задеванию ротора за активную сталь статора и к выходу электрической машины из строя. Так, данные обследования технического состояния поступающих в капитальный ремонт погружных электродвигателей свидетельствуют о том, что до 16% электродвигателей приходится выбраковывать из-за повреждения зубцов активной стали вследствие износа радиальных подшипников.

Износ подшипников также отрицательно влияет на рабочие и энергетические характеристики электрических машин. По мере износа подшипников увеличивается неравномерность воздушного зазора, что приводит к увеличению вибрации, времени разгона электродвигателей; увеличению скольжения электродвигателей; потерь в стали и добавочных потерь; увеличению нагрева в зоне наименьшего зазора, а главное — к увеличению одностороннего магнитного притяжения, которое, в свою очередь, приводит к дополнительной нагрузке и ускорению процесса износа подшипников.

Опыт эксплуатации свидетельствует, что продиагностировав и своевременно заменив подшипники, можно значительно уменьшить число отказов и продлить доремонтный и межремонтный сроки службы электрических машин.

Для диагностирования подшипников электрических машин разработано несколько методов, но к сожалению не все они отвечают запросам практики эксплуатации.

Акустический контроль технического состояния подшипников широко применяется для массовой проверки подшипников. Так, Центральным конструкторским бюро подшипниковой промышленности (Москва) разработан ряд стендов, основанных на измерении акустических характеристик подшипников. Аналогичные стенды созданы и за рубежом. Эти стенды используют для контроля подшипников на заводах-изготовителях.

Методы контроля технического состояния подшипников, основанные на измерении параметров вибрации,чрезвычайно трудно применять при безразборном диагностировании электрических машин в связи с тем, что возникающая в подшипниковых узлах вибрация обусловлена не только техническим состоянием подшипников (зазором, наличием смазки и др.), а в основном — неуравновешенностью вращающихся частей, вибрацией фундамента или рабочего механизма, с которым соединена электрическая машина. Кроме того, вибрацию электродвигателей могут также вызвать обрывы стержней короткозамкнутой обмотки ротора.

Методы, основанные на измерении структурного шума, определении закона распределения амплитуды шума и корреляционной функции также трудно применимы на практике и не обеспечивают требуемой точности, так как амплитудные значения спектра шума помех в производственных помещениях значительно превышают амплитудные значения спектра шума подшипников электродвигателей. Следует также отметить, что спектр шума подшипников в значительной мере зависит от конструкции подшипникового узла, чистоты и количества смазки в подшипнике.

Устройство для контроля состояния подшипников контролирует наличие смазки в подшипниках. Принцип контроля основан на измерении электрического сопротивления слоя смазки в подшипниках. Устройство состоит из электрической цепи, в которой последовательно включены омметр, источник питания и проверяемый подшипник. При недостаточном количестве смазки в подшипниках уменьшается сопротивление между телами качения и кольцами и омметр указывает на нарушение режима смазки подшипников. Недостатком этого метода является необходимость отсоединять электродвигатель от рабочей машины, чтобы исключить из измерительной цепи подшипники и другие части рабочей машины или механизма. Кроме того, в связи с тем, что на валу электрической машины установлено два подшипника, этот метод не позволяет проводить индивидуальный контроль каждого подшипника в отдельности.

Способ определения радиальных зазоров в подшипниках без разборки электродвигателей обеспечивает точное измерение зазоров в каждом подшипнике без съема электродвигателя с рабочей машины или механизма. Следует отметить, что радиальный зазор в подшипниках является основным параметром, характеризующим их техническое состояние. Способ основан на использовании участков статора с обмоткой в качестве электромагнита, притягивающего ротор в определенных радиальных направлениях и измерении перемещения вала ротора в непосредственной близости от подшипников.

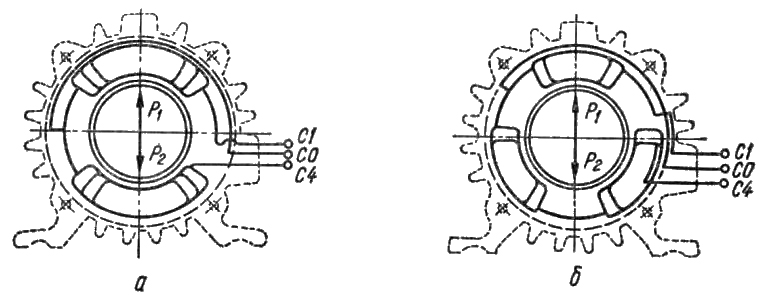

Рис. 25. Круговые схемы размещения катушек фаз асинхронных электродвигателей на 3000, 1500 (а) и 950 (б) синхронных оборотов.

На рис. 25 показаны схемы размещения катушек одной фазы электродвигателей на 3000 и 1500 (рис. 25, а), а также на 950 (рис. 25, б) синхронных оборотов. Если от провода межкатушечного соединения сделать отпайку (зажим С0) и к зажимам С1—С0 приложить напряжение переменного или постоянного тока, то электромагнитная сила Ръ которая возникает при этом, будет притягивать ротор вверх. Если напряжение приложить к зажимам С4—С0, то сила притяжения Р2 будет действовать в прямопротивоположном направлении и притягивать ротор вниз. Прикладывая поочередно напряжение к одной и другой паре зажимов, ротор с валом можно перемещать вверх или вниз параллельно расточке статора. При этом усилие притяжения будет равномерно распределяться по длине ротора.

В связи с тем, что перемещение вала ротора ограничивается зазорами в размерной цепи «вал ротора подшипник — подшипниковый щит», величина перемещения вала в непосредственной близости от подшипников будет равняться суммарной величине зазоров указанной выше цепи. Измерив величину перемещения вала относительно подшипниковых щитов, можно определить суммарный зазор в приведенной выше размерной цепи.

Измерять величину перемещения вала ротора можно с помощью датчиков линейного перемещения или индикаторов часового типа. Датчики или индикаторы измерительными стержнями устанавливают на валу электродвигателя и крепят на корпусе с помощью электромагнитного или механического быстросъемного приспособления. При этом измерительные стержни датчиков должны быть перпендикулярны к поверхности вала.

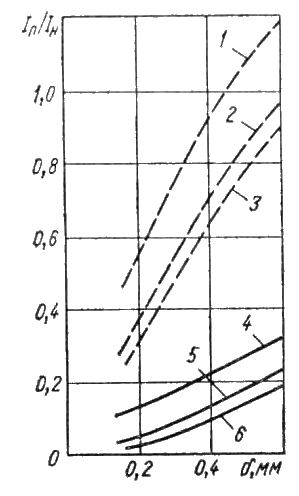

Рис. 26. Зависимость тока, необходимого для притяжения ротора к статору, от величины воздушного зазора в месте расположения катушек электродвигателя при подаче в катушки переменного тока:

1 — 950 мин-1, 2 — 3000 мин-1; 3 — 1500 мин-1) и постоянного тока (4 — 950 мин-1, 5 — 3000 мин-1, 6 — 1500 мин-1.

На рис. 26 показаны зависимости тока, необходимого для притяжения ротора к статору, от воздушного зазора б в месте расположения катушки фазы обмотки, которую используют для притяжения. Из рисунка видно, что при использовании для притяжения ротора напряжения постоянного тока, значение тока в катушках электродвигателя, необходимое для подъема ротора, составляет примерно третью часть значения переменного тока, в связи с чем при измерениях зазоров подшипников электрических машин рекомендуется применять постоянный ток.

Экспериментальные данные свидетельствуют, что при пропускании через катушки обмоток асинхронных электродвигателей постоянного тока, равного поминальному, усилие притяжения ротора к статору превышает массу ротора от 8 до 35 раз в зависимости от положения ротора относительно статора и расположения катушек обмоток.

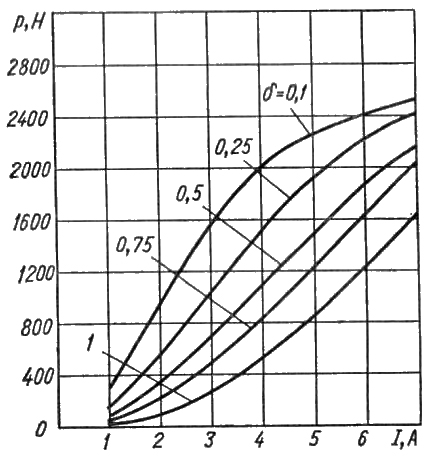

Рис. 27. Зависимость силы притяжения ротора к статору от величины постоянного тока в катушке фазы электродвигателя А02-41-6 (3 кВт, 960 мин-1, номинальный ток 7,1 А).

На рис. 27 показаны кривые зависимостей силы притяжения ротора к статору от тока, проходящего через катушку обмотки статора электродвигателя А02-41-6. Из рисунка видно, что в самом неблагоприятном случае, когда зазор максимально-возможный (б = 1), при проходящем через катушку токе, равном номинальному току электродвигателя, усилие притяжения составляет 165 кгс (1620 Н), а при токе, равном 0,3 от номинального 12 кгс (118 Н), т. е. значительно превышает массу ротора. В связи с вышеизложенным при диагностировании подшипников применяют постоянный ток, который составляет 25-30% номинального тока электродвигателя.

Радиальные зазоры подшипников электродвигателей не должны превышать допустимых значений, приведенных в таблице ниже.

| Номер подшипника | Тип электродвигателя | Частота вращения, мин—1 | Радиальный зазор, мм | ||

| номинальный | допустимый | предельный | |||

| Шарикоподшипники | |||||

| 6-180501 | 4АА56 | 3000 | 0,003—0,018 | 0,03 | 0,04 |

| 4АА63 | 0,04 | 0,05 | |||

| 6-180502 | 4ЛА63 | 1500, 1000 | 0,003—0,018 | 0,03 | 0,04 |

| 4А71 | 3000 | 0,07 | 0,08 | ||

| 6-180604 | 4А71 | 1500, 750 | 0,005—0,020 | 0,03 | 0,04 |

| 4А80 и 4А90 | 3000 | 0,07 | 0,08 | ||

| 6-180605 | 4А80 и 4А90 | 1500, 1000, 750 | 0,005—0,020 | 0,03 | 0,04 |

| 6-180606 | 4А100 | 3000 | 0,005—0,020 | 0,07 | 0,08 |

| 4А100 | 1500, 1000, 750 | 0,04 | 0,05 | ||

| 6-180607 | 4А112 | 3000 | 0,006—0,023 | 0,09 | 0,10 |

| 4 А112 750 | 1500, 1000 | 0,04 | 0,05 | ||

| 6-180609 | 4 А132 | 3000 | 0,006—0,023 | 0,09 | 0,10 |

| 4А132 | 1500, 1000, 750 | 0,07 | 0,08 | ||

| 6-310 | 4 А160 | 3000 | 0,006—0,023 | 0,09 | 0,10 |

| 4А160 | 1500, 1000, 750 | 0,07 | 0,08 | ||

| 6-312 | 4 А180 | 3000 | 0,008—0,028 | 0,10 | 0,11 |

| 4А180 | 1500, 1000, 750 | 0,08 | 0,09 | ||

| 6-313 | 4А200 | 3000 | 0,008-0,028 | 0,10 | 0,11 |

| 4А200 | 1500, 1000, 750 | 0,08 | 0,09 | ||

| 6-314 | 4А225 | 3000 | 0,008—0,028 | 0,12 | 0,13 |

| 4А225 | 1500, 1000, 750 | 0,10 | 0,11 | ||

| 6-317 | 4Л250, 4Л280 | 3000 | 0,012—0,036 | 0,12 | 0,13 |

| 4Л250 | 1500, 1000, 750 | 0,10 | 0,11 | ||

| 70-319 | 4Л315 и 4ЛН315 | 0,012—0,036 | 0,14 | 0,15 | |

| 70-322 | 4Л355 и 4АН355 | 0,012—0,036 | 0,14 | 0,15 | |

| Роликоподшипники | |||||

| 6-2310 | 4Л160 | 3000 | 0,020—0,055 | 0,09 | 0,10 |

| 4А160 | 1500, 1000, 750 | 0,07 | 0,08 | ||

| 6-2312 | 4Л180 | 3000 | 0,025—0,065 | 0,10 | 0,11 |

| 4 Л180 | 1500, 1000, 750 | 0,08 | 0,09 | ||

| 6-2313 | 4Л200 | 3000 | 0,025—0,065 | 0,10 | 0,11 |

| 4 Л 200 | 1500, 1000, 750 | 0,08 | 0,09 | ||

| 6-2314 | 4А225 | 3000 | 0,025—0,065 | 0,12 | 0,13 |

| 4А225 | 1500, 1000, 750 | 0,10 | 0,11 | ||

| 6-2317 | 4А250; 4А280 | 3000 | 0,030—0,070 | 0,12 | 0,13 |

| 4А250 | 1500, 1000, 750 | 0,10 | 0,11 | ||

| 0-2319 | 4 АЗ 15 | 0,035—0,080 | 0,14 | 0,15 | |

| 0-2322 | 4А355 | 0,035—0,080 | 0,14 | 0,15 | |

| Шарикоподшипники | |||||

| 304 | А, АО, АЛ, АОЛ, 3-й габарит | 3000 | 0,005—0,020 | 0,06 | 0,07 |

| 1500, 1000 | 0,05 | 0,06 | |||

| 306 | А, АО, АЛ, АОЛ, 4-й габарит | 3000, 1500, 1000 | 0,005—0,020 | 0,06 | 0,07 |

| 308 | А, АО, АЛ, АОЛ, АК, 5-й габарит | 3000, 1500, 1000 | 0,006—0,023 | 0,06 | 0,07 |

| А, АО, АК, 6-й габарит | 3000 | 0,08 | 0,09 | ||

| 310 | А, АО, АК, 6-й габарит | 1500,1000, 750 | 0,006—0,023 | 0,06 | 0,07 |

| А, АО, АК, 7-й габарит | 3000 | 0,09 | 0,10 | ||

| 312 | А, АО, АК, 7-й габарит | 1500, 1000, 750 | 0,008—0,028 | 0,09 | 0,10 |

| А, АО, АК, 8-й габарит | 3000 | 0,11 | 0,12 | ||

| 314 | А, АО, АК, А2, А02, АОК2, 8-й габарит | 1500, 1000, 750 | 0,010—0,030 | 0,11 | 0,12 |

| А2, А02, АОК2 8-й габарит | 3000 | 0,13 | 0,15 | ||

| 317 | А, АО, АК, А2, А02, АОК2, 9-й габарит | 1500, 1000, 750 | 0,012—0,036 | ||

| А2, А02, АОК2, 9-й габарит | 3000 | 0,13 | 0,15 | ||

| 60304 | АО, А2, 1-й габарит | 3000, 1500, 1000 | 0,005—0,020 | 0,06 | 0,07 |

| 60305 | АОЛ2 2-й габарит | 3000, 1500, 1000 | 0,005—0,020 | 0,06 | 0,07 |

| 60306 | А02, АОЛ2, 3-й габарит | 3000, 1500, 1000 | 0,005—0,020 | 0,06 | 0,07 |

| 60308 | А02, АОК2, 4-й габарит | 3000, 1500, 1000, 750 | 0,006—0,023 | 0,06 | 0,07 |

| 60309 | А02, АОК2, 5-й габарит | 3000, 1500, 1000, 750 | 0,006—0,023 | 0,06 | 0,07 |

| 309 | А2, А02, АОК2, 6-й габарит | 3000, 1500 | 0,006-0,023 | 0,08 | 0,09 |

| 1000, 750 | 0,06 | 0,07 | |||

| 311 | А2, А02, АОК2, 7-й габарит | 3000, 1500, 1000, 750 | 0,008—0,028 | 0,09 | 0,10 |

| Роликоподшипники | |||||

| 2312 | А, АО, АК, 7-й габарит | 1500, 1000, 750 | 0,025—0,065 | 0,09 | 0,10 |

| 2309К | А2, А02, АОК2, 6-й габарит | 1500, 1000, 750 | 0,020-0,055 | 0,08 | 0,09 |

| 2311К | А2. А02, АОК2, 7-й габарит | 1500, 1000, 750 | 0,025—0,065 | 0,09 | 0,10 |

| 2314 К | А2, А02, АОК2, 8-й габарит | 1500, 1000, 750 | 0,030—0,070 | 0,11 | 0,12 |

| 2317 | А2, А02.А0К2, 9-й габарит | 1500, 1000, 750 | 0,035—0,080 | 0,13 | 0,15 |

Кроме допустимых в таблице приведены номинальные и предельные значения радиальных зазоров в подшипниках, данные о которых необходимы для определения остаточного ресурса работы подшипников.

Во ВНИИВИД разработан переносной прибор КИ-6411 для диагностирования подшипников без разборки электродвигателей. В основу конструкции прибора положен способ определения радиальных зазоров в подшипниках, путем измерения перемещения вала электродвигателя при притяжении ротора к статору под действием электромагнитных сил. Прибор состоит из блока питания и измерения. В блоке питания размещены трансформатор и выпрямительные элементы, обеспечивающие питание катушек обмоток статора электродвигателей для перемещения роторов в заданных направлениях. На передней панели прибора размещены амперметр контроля тока в обмотках статора электродвигателей, выключатели, переключатели и сигнальные лампочки. Для измерения перемещения вала используются индикаторы часового типа 05205 и прибор модели 217 с индуктивными датчиками.

В связи с тем, что конструкция электродвигателей не приспособлена к креплению на их корпусе каких-либо устройств, в комплект прибора входят держатели индикаторов и датчиков. С помощью держателей устанавливают измерительные стержни индикаторов или датчиков перемещения на валу электродвигателя или, при необходимости, на полумуфте соединения электродвигателя с рабочей машиной.

Так как короткие концы валов электродвигателей часто не выступают за подшипниковый щит, прибор укомплектован удлинителем рычажного типа для проведения измерений зазоров в подшипниках. Ножку удлинителя устанавливают на поверхности центровочного отверстия вала. На второй конец удлинителя устанавливают измерительный стержень индикатора или датчика перемещения.

Катушки обмотки фазы статора электродвигателя, с помощью которых перемещают ротор, подключают к прибору. На корпусе контролируемого электродвигателя устанавливают механические держатели датчиков, а при необходимости на короткий конец вала устанавливают удлинитель. На держателе крепят индикаторы или датчики перемещений таким образом, чтобы их измерительные стержни касались поверхности обоих концов вала (поверхности длинного конца вала и удлинителя валов), а продольная ось совпадала с направлением перемещения ротора. Переключатель измерения зазоров ставят в положение, соответствующее измерению зазора в одном из подшипников электродвигателя, например, со стороны длинного конца вала. Подавая ток в расположенную в нижней части электродвигателя катушку фазы статора, устанавливают шкалу индикатора или стрелку измерительного прибора в нулевое положение, а затем после подачи тока в верхние катушки по шкале индикатора или прибора отсчитывают значение зазора в подшипнике. Значение зазора во втором подшипнике определяют аналогично.

Дополнительно по теме:

- Контроль состояния коллектора и контактных колец

- Определение технического состояния щеточного механизма

- Диагностирование короткозамкнутых обмоток роторов без разборки электродвигателей

- Диагностирование короткозамкнутых обмоток роторов разобранных электродвигателей

- Определение технического состояния подшипников без съема с валов электрических машин

- Определение технического состояния подшипников, снятых с валов электрических машин

- Определение технического состояния магнитопроводов электрических машин