Автоматический контроль технического состояния погружных электродвигателей

В последние десятилетия в народном хозяйстве для водоснабжения, водопонижения и других целей широко применяют электронасосы, приводимые во вращение погружными электродвигателями. Внутренняя полость этих электродвигателей заполнена водой, что позволяет улучшить условия охлаждения обмоток и использовать ее в качестве смазки для подшипников. Погружные электронасосы в зависимости от глубины залегания водоносного слоя устанавливают от 30 до 250 м от поверхности земли, в связи с чем эксплуатационный персонал не имеет к ним доступа.

Оценить техническое состояние электродвигателей насосов без подъема из скважин и определить степень их работоспособности ранее было практически невозможно.

Проведенное обследование электрооборудования водоподъемных скважин показало, что срок службы электронасосов до 1-го капитального ремонта находится в пределах от 1,4 до 12 тыс. ч. При таких широких пределах сроков службы установление среднего межремонтного срока для электронасосов приводит к подъему на поверхность части электронасосов, не требующих ремонта, и не гарантирует безаварийную работу определенной части электронасосов до наступления сроков ремонта.

Заводы-изготовители электронасосов рекомендовали через определенное время работы (в среднем 2—3 тыс. ч )поднимать электронасосы на поверхность, проверять их и при обнаружении недопустимых износов деталей или неисправностей ремонтировать. При этом оказывалось, что часть электронасосов находилась в удовлетворительном состоянии и поднимать их на поверхность и разбирать не было необходимости, а часть электронасосов выходила из строя до наступления срока ревизии. Поэтому на практике электронасосы обычно работали в скважине с момента опускания и до выхода из строя, после чего проводился капитальный ремонт электронасосов на специализированных предприятиях.

Учитывая большую трудоемкость на подъем из скважин и опускание электронасосов и затраты, по величине достигающие стоимости ремонта, наиболее рациональным является подъем электронасосов на поверхность только в случаях, когда износы их деталей и узлов достигли предельных значений, при которых дальнейшая эксплуатация может привести к аварийному выходу электронасосов из строя. Поэтому необходимо осуществлять периодический или постоянный контроль технического состояния электронасосов.

Анализ статистических данных показывает, что 85—90% всех отказов электронасосов происходит по вине электродвигателей. При эксплуатации установлено, что срок службы погружных электродвигателей до капитального ремонта можно продлить вдвое, если своевременно проводить текущие ремонты. Это связано с тем, что подшипники в значительной мере ограничивают ресурс работы погружных электродвигателей. При износе подшипников ротор начинает задевать за активную сталь статора, что приводит к повреждению и выходу из строя обмотки. Если перед тем, как износ подшипников достигнет предельной величины, электродвигатель поднять на поверхность и отремонтировать подшипники, то он сможет проработать еще один межремонтный период без капитального ремонта, что резко уменьшит затраты на эксплуатацию электронасосов.

Для определения сроков ремонта было разработано простое диагностическое устройство КИ-6301 для постоянного автоматического контроля технического состояния погружных электродвигателей без подъема из скважин. Устройство устанавливают около станции управления погружным электронасосом и соединяют с ней пятижильным кабелем. Дополнительной прокладки проводов к электродвигателю не требуется, так как контроль осуществляется перед каждым пуском по проводам, подводящим питание к электродвигателю. Устройство имеет габариты 252 X 150 X 95 мм и вес 1,5 кг. Оно осуществляет контроль технического состояния изоляции обмотки статора, износа радиальных и упорных подшипников, величины изгиба вала, т. е. узлов и деталей, ограничивающих ресурс работы электродвигателей.

Техническое состояние изоляции обмоток контролируют измерением токов утечки, проходящих через изоляцию. В связи с тем, что при износе радиальных подшипников происходит задевание ротора за активную сталь статора и как следствие — выход электродвигателя из строя, допустимый износ радиальных подшипников контролируют по асимметрии положения ротора в расточке статора.

При износе упорного подшипника вал с ротором под действием своего веса и давления, оказываемого рабочими колесами насоса в осевом направлении, перемещается вниз относительно корпуса электродвигателя на значение износа. Поэтому допустимое значение износа упорного подшипника контролируют по перемещению ротора электродвигателя.

При применении устройства КИ-6301 сигнал в станции управления на включение электронасоса поступает не на катушку магнитного пускателя, как обычно, а в блок контроля устройства. При удовлетворительном состоянии электродвигателя устройство подает команду на включение электродвигателя в сеть. В случае угрозы аварии устройство не позволяет включить электронасос и при этом загорается сигнальная лампочка. Если электродвигатель не приспособлен к диагностированию, то устройство контролирует только техническое состояние изоляции его обмоток. Для контроля износа радиальных и упорного подшипников в электродвигателе устанавливают простой датчик, состоящий из двух отрезков проводка ПЭВВП диаметром 2 мм (с учетом толщины изоляции), диода Д223Б и резистора MЛT-1, сопротивлением от 2 до 3 кОм.

Диод и резистор соединяют последовательно, а к свободным их выводам припаивают отрезки проводов. Затем диод, резистор и места паек изолируют полихлорвиниловой изоляционной лентой ПХЛ-20-0,2, образуя капсулу, как это показано на рис. 34.

Рис. 34. Датчик контроля технического состояния погружных электродвигателей

Капсулу помещают в лобовой части электродвигателя. Короткий отрезок провода датчика припаивают к месту соединения обмоток электродвигателя в звезду. Второй отрезок провода датчика протягивают через три паза электродвигателя, расположенные через 120° относительно друг друга. В местах выхода из пазов на провод датчика одевают держатели и вставляют их в паз. Конструкция держателей обеспечивает закрепление проводника датчика на высоте 0,45—0,5 мм над поверхностью расточки статора. Свободный конец проводника датчика закрепляют на держателе, установленном на нижнем подшипниковом щите таким образом, что зазор между проводником датчика и торцевой поверхностью ротора электродвигателя составляет 1,5 мм. Более подробно технология установки в погружные электродвигатели датчика изложена ранее.

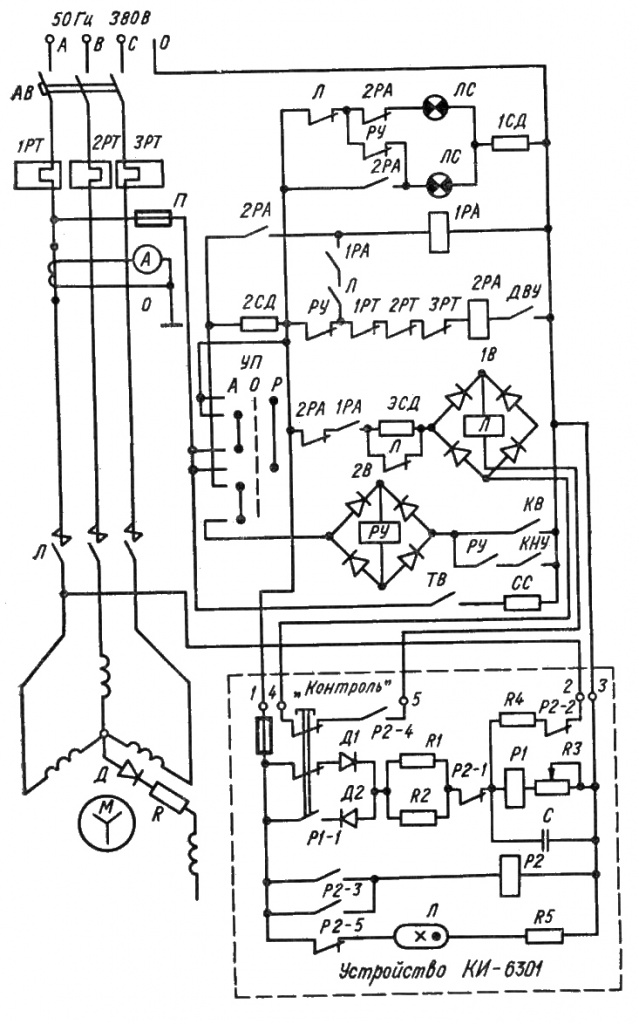

Схема диагностического устройства КИ-6301 и его подключение к станциям управления погружными электронасосами типа ПЭТ показана на рис. 35.

Рис. 35. Схема устройства КИ-6301 и его подключение к станциям управления типа ПЭТ

Устройство работает следующим образом. При подаче автоматически или вручную сигнала на включение электродвигателя насоса напряжение поступает на вывод 1. При удовлетворительном состоянии изоляции или механической части электродвигателя срабатывает контрольное реле Р1 и своими контактами Р1-1 замыкает цепь катушки промежуточного реле Р2. Реле Р2 срабатывает, при этом его контакт Р2-2 в цепи, идущей к электродвигателю (вывод 2), размыкается. Одновременно размыкается контакт Р2-5 в цепи сигнальной лампы Л. Замыкающий контакт Р2-4 включает пускатель станции управления и электродвигатель начинает работать.

При повреждении изоляции обмотки статора электродвигателя в цепи: вывод 1, кнопка «Контроль», диод Д1, резисторы R1 и R2, контакт Р2-1, резистор R4, контакт Р2-2, место повреждения обмотки пойдет ток и напряжение на зажимах реле Р1 будет недостаточным для его срабатывания. Не сработает также реле Р2 и не замкнет свои контакты Р2-4 в цепи магнитного пускателя. Двигатель насоса не запустится, при этом будет гореть сигнальная лампа Л.

При работе электродвигателя в результате износа радиальных подшипников асимметрия положения ротора в расточке статора достигает такого значения, когда ротор начинает истирать изоляцию закрепленных на держателях участков проводника датчика и проводник датчика замыкается на «землю». При износе упорного подшипника ротор опускается вниз и наступает время, когда он истирает изоляцию участка проводника датчика, закрепленного на нижнем подшипниковом щите и замыкает проводник «на землю». При замыкании проводника датчика на «землю» в цепи: вывод 1, кнопка «Контроль», диод Д1, резисторы R1 и R2, контакт Р2-1, резистор R4, контакт Р2-2, вывод 2, место замыкания проводника датчика на «землю» пойдет ток. Реле Р1 не сработает и не даст включить в сеть электродвигатель насоса. Контрольная лампа Л будет гореть.

Для определения вида повреждения (дефекты в изоляции обмотки или износ подшипников) нажимают кнопку «Контроль». Погасание сигнальной лампы при нажатии кнопки свидетельствует о износе радиальных или упорного подшипников, а если лампа продолжает гореть — о повреждении изоляции обмотки статора электродвигателя.

Высотой установки держателей датчика и регулированием сопротивления R3 настраивают схему устройства таким образом, что устройство сигнализирует о возникновении повреждения изоляции обмотки статора или износе подшипников, когда до выхода электродвигателя из строя остается определенное число часов работы (150, 200 и более). За это время обслуживающий персонал может подготовиться к подъему электродвигателя на поверхность и заблаговременно обеспечить потребителей водой на период ремонта или замены электродвигателя.

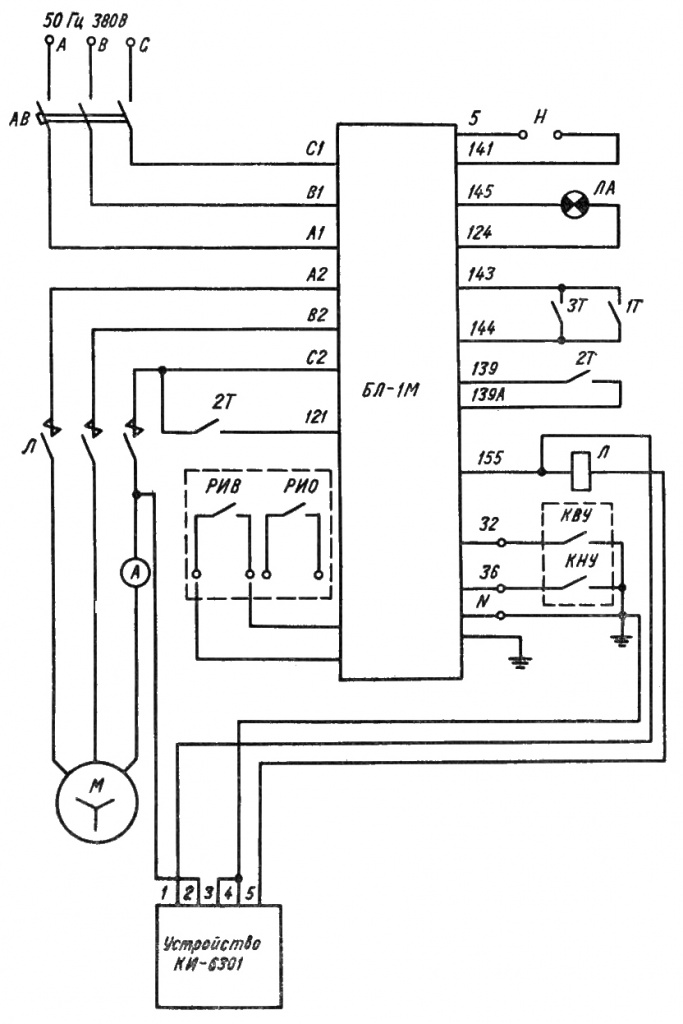

Схема подключения устройства КИ-6301 к станциям управления типа ШЭТ, выполненным на логических элементах, показана на рис. 36.

Рис. 36. Схема подключения устройства КИ-6301 к станциям управления типа ШЭТ

Особенностью схемы диагностического устройства КИ-6301 для контроля технического состояния погружных электродвигателей без подъема из скважин является то, что при возникновении отказа элементов схемы устройства станция управления электронасосом включить электродвигатель в сеть не сможет, в связи с чем обслуживающий персонал определит и устранит неполадки в работе устройства. Это исключит возможность выхода электродвигателя из строя, если будет отсутствовать контроль при отказе элементов схемы устройства.

Применение устройства КИ-6301 позволяет заблаговременно получать сигналы о наступлении аварийного состояния электродвигателей и проводить текущий и капитальный ремонты только при необходимости, т. е. в случае, когда дальнейшая эксплуатация может привести к аварийному выходу электронасоса из строя.

Дополнительно по теме:

- Диагностирование изоляции катушек низковольтных аппаратов

- Диагностирование контактных систем низковольтных аппаратов

- Контроль напряжения втягивания и отпускания якорей магнитных пускателей

- Контроль состояния коллектора и контактных колец

- Определение технического состояния щеточного механизма

- Проверка и регулировка коммутации машин постоянного тока